Устройство для раскатки дисков

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических Республик («! 647045 (61) Дополнительное к авт. свид-ву (22) Заявлено 12.07.76 (21) 2388026/25-27 (51) М. Кл.

В 21 Н 1/02 с присоединением заявки ¹

Государственный комитет

СССР оо делам изобретений и открытий

{23) Приоритет—

Опубликовано15.02.79.Бюллетень № 6 (53) УДК 621.7,71..29(088,8) Дата опубликования описания 18.02.79 (72) Автор изобретения

С. Г. Лапшин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РАСКАТКИ ДИСКОВ

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа дисков.

Известно устройство для раскатки дис ков, содержащее два штампа, один из которых связан с приводом его вращения (1).

На раскатных станах такого типа получают ограниченный ряд типоразмеров заготовок, так как оси штампов расположены друг относительно друга под постоянным углом. Один из штампов имеет привод за счет сил трения о расКатываемую заготовку, вследствие чего может произойти сдвиг волокон заготовки друг относительно друга«расслоение», что в свою очередь приводит к ухудшению качества заготовки.

Наиболее близким техническим решением к данному изобретению является устройство для раскатки дисков, содержащее верхний и нижний штампы, установленные соосно на параллельных поворотных осях станины, привод вращения нижнего штампа, привод поворота нижней оси, боковые ролики, размещенные между рабочими поверхностями штампов и механизм загрузки "заготовок (21.

Недостатком известного устройства является отсутствие синхронного вращения штампов и их поворота, что ведет к проскальзыванию штампов и, как следствие,. к снижению качества получаемых дисков. Кроме того, в известном устройстве деформа5 .ция ведется по всей плошади штампа, в связи с чем раскатка дисков с тонким полотном невозможна из-за больших усилий> необходимых для деформации большой плошади. то

В предложенном устройстве этот недбстаток устранен за счет того, что верхний штамп кинематически связан с нижним штампом и его приводом вращения, а верхняя поворотная ось кинематически связана с нижней поворотной осью, при этом рабочие поверхности штампов выполнены сферическими, а механизм подачи заготовок выполнен в виде поворотного клещевого зажима с консольными рычагами, причем боковые ролики смонтированы на консольных рычагах Зажима.

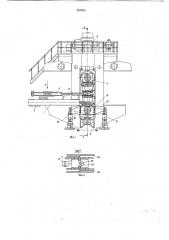

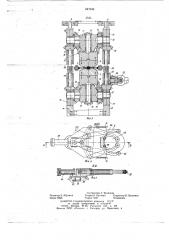

На фиг. 1 показано предлагаемое устройство, общий -вид; на фиг. 2 — вид по стрелке Г; на фиг. 3 — разрез А — А фиг. 1;

647045 на фиг. 4 — вид по стрелке Б на механизм подачи; на фиг. 5 — разрез  — В фиг. 4.

Предлагаемое устройство дл раскатки деталей типа дисков состбит Н3 механизма подачи заготовок 1, укрепленного на фундаменте 2, и включает в себя тележку 3 для перемещения поворотной головки 4 с клещевым захватом 5 под штампы б и 7 станины 8 с укрепленным на ней нажимным устройством 9 для сближения штампов, два соосно смонтированных блока 10 и 11, в 10 каждом из которых расположены ось 12, вал 13, блок конических шестерен 14, коническая шестерня 15, подушки 16 и 17, коническая шестерня 18, вал-шестерня коническая 19, штампы 6 и 7, вал приводной

20, гидроцилиндры 21 и 22.

Заготовка 23 клещевым захватом 5 забирается с приемного стола (на схеме не показан). Клещевой захват 5 осуществляет зажатие заготовки 23 с помощью гидравлического цилиндра 24, системы рычагов 25 и обжимных боковых роликов 26. При перемещении тележки 3 от гидроцилиндра 27 головка 4 осуществляет поворот при помощH копира 28, рейки 29 и шестерни 30. Ось заготовки 23 и ось головки 4 устанавливаются на ось штампов. 25

На станине смонтированы направляющие 31.

На валу 20 установлена коническая шестерня 32, находящаяся в зацеплении с валом 33 через шлицевую муфту 34, связанныы м с шесте р ней 19.

Рычаг 35 жестко связан с поворотной осью нижнего штампа. Вал-шестерни 36 и

37 соединены шлицевой муфтой 38. Боковые ролики 39 установлены на консольных рычагах 5 клещевого зажима. 35

Работа устройства осуществляется следующим образом.

При подаче заготовки 23 на ось штампов

6 и 7 головка 4 входит в направляющие 31, укрепленные на станине. Направляющие 31

40 удерживают головку 4 от боковых смещений, которые возникают в результате крутящего момента, передаваемого через заготовку 23 роликами 26. После подачи заготовки 23 на ось штампов 6 и 7, верхний блок 11 опускается вниз при помощи нажимногО устройства 9. Штампы 6 и 7 вращаются в одном направ..ении от .приводного вала 20 через коническую шестерню 32 и блок конических шестерен с валом 33. Последний через шлицевую муфту 34, вал-шестерню 19, блок шестерен 14 и коническую шестерню 15 передает крутящий момент валу 13, который жестко связан с шестерней !5 и штампами 6,7.

Гидроцилиндрами 2! и 22 осуществляется постепенный поворот осей 12 посредством 55 рычагов 35, укрепленных на блоке 10, и систему конических шестерен !8, жестко наса- женных на оси 12 и вал-шестерни 36 и 37, соединенных шлицевой муфтой 38. Оси 12 синхронно поворачиваются на заданный угол обкатки штампов. Ролики 39 формуют обод и создают подпоо всестороннего сжатия в зоне деформации. Зона деформации при повороте блоков 10 и 1 перемещается от центра штампов на периферию. При увеличении диска в диаметре ролики 26 автоматически, под постоянным усилием отходят и обжимаЬт заготовку. Верхний блок 11 поднимается в исходное положение нажимным устройством 9. Затем тележка 3 отводит механизм подачи 1 влево, вследствие чего поворачивается головка 4 и заготовка укладывается на приемный стол. На этом цикл раскатки заканчивается. Клещевым зажимом 5 принимается новая заготовка для повторного цикла.

Наличие в предлагаемом устройстве синхронно поворотных опор, по оси которых перпендикулярно расположены оси штампов, позволяет производить обкатку штампов по сфере. При сферической поверхности штампов создается концентрация напряжений в малом объеме деформ чруемой заготовки и ведется раскатка до заданных размеров по полотну заготовки. Получение заготовки с

ToIiKHi il IIoJIoTHoM +3eT большой экономический эффект за счет экономии дорогостоящего металла (жаропрочные, никелевые сплавьф

Ожидаемый годовой экономический эффект от внедрения данного устройства для раскатки деталей типа дисков составит

2083 тыс. руб. в год.

Формула изобретения

Устройство для раскатки дисков, содержащее верхний и нижний штампы, установленные соосно на параллельных поворотных осях станины, привод вращения нижнего штампа вокруг своей оси, привод поворота нижней оси, боковые ролики, размещенные между рабочими поверхностями штампов и механизм подачи заготовок, отличающееся. тем, что, с целью повышения качества получаемых дисков и снижения мощности оборудования за счет обеспечения локальной деформации, верхний штамп кинематически связан с нижним и с приводом его вращения, верхняя поворотная ось кинематически связана с нижней, рабочие поверхности штампов выполнены сферическими, механизм по-. дачи заготовок выполнен в виде поворотного клещевого зажима с консольными рычагами, а боковые ролики смонтированы на этих рычагах.

Источники информации, принятые во внимание при экспертизе

1. Шифрин Н. !0. Производство цельнокатаных колес и бандажей, «Металлургиздат», Москва, 1954, с. 196 — 197.

2. Патент США ¹ 3461701, кл. 72 — 84, 1969. б47045, б

РИ2.У

Составитель Т. Яковлева

Редактор А. Абрамов Техред О. Луговая Корректор Л. Василина

Заказ 20@6 Тираж 033 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий . Г Г3035, Москва, Ж 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4