Устройство для сварки давлением

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сещз Сааетеннк

Соцнаинстичеспни

Рееаублин

< «647084 (61) Дополнительное к авт. свид-ву(51) М. Кл.

В 23 К 19/00 (22) Заявлено 090476 (21) 2347120/25-27 с присоединением заявки № (23) Приоритет

Гоеударствениый комитет

СССР оо делам нзобретений и открытий

Опубликовано 150279. Бюллетень № 6 (53) УДК 621.791.89, .039 (088 ° 8) Дата опубликования описания 150279 (72) Авторы

Г. П. Куликов, Э. Н. Кухаренко, A. Д. Лакизо, Э. Д. Лакизо изобретения и С. И. Выборненко

Могилевский машиностроительный институт

Pl) Заявитель (54) УСТРОЙСТВО ДЛЯ- СВАРКИ ДАВЛЕНИЕМ

Устройство относится к сварочной технике и может быть использовано для сварки внахлестку труб и трубчатых изделий без расплавления кромок свариваемых деталей.

Известны устройства для сварки металлическими роликами различных деталей и заготовок в вакууме, которые представляют собой различные варианты контактной роликовой свар- 10 ки (11 .

Такие устройства непригодны для сварки трубчатых деталей малых размеров, так как внутри свариваемых труб нельзя установить поддерживаю- 16 щий ролик, и сами устройства имеют громоздкую конструкцию.

Наиболее. близким по технической сущности к предлагаемому изобретению является устройство для сварки давлением, содержащее нагреватель и обжимные роликиМ.

В известном устройстве обжимные ролики изготавливаются из металла, а усилия на роликах устанавливаются специальным устройством. Длительная эксплуатация такого инструмента невозможна в с;вязи с нагревом элементов устройства. В случае сварки легкоплавких металлов не тре- ЗО

I буется нагрева до высоких температур и инструмент может работать более продолжительное время..В устройстве отвутствует контроль за параметрами процесса, что требует использования дополнительных механизмов и аппаратуры;

Цель изобретения " повышение качестна сварки за счет осуществления ностоянного контроля эа температурой нагреваемого стыка, а также повышение срока службы обжимных роликов.

Для этого один иэ обжимных роли- ков снабжен термоэмиссионным датчиком, встрОенным в него. Кроме того, обжимные ролики выполнены из тугоплавкой керамики.

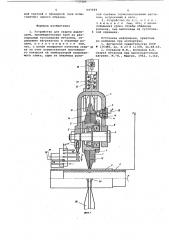

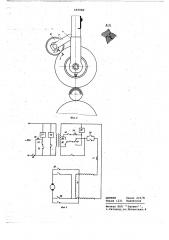

На фиг. 1 и 2 в двух проекциях изображено предлагаемое устройство для сварки давлением; на фиг. 3 схема автоматического управления обжимными роликами.

Составной керамический ролик 1, предназначенный для обжима заготовок

2, крепится на оси 3, которая в свою очередь неподвижно закреплена в вилке 4. Крепление осуществляется с помощью корпуса подшипника 5 на подшипнике б с фиксирукэщнми кольцами

647084

7 и 8. С помощью изоляционной втулки 9, стакана 10 и крышки 11 пружиной 12 к металлическому кольцу 13 на боковой поверхности ролика прижат графитовый токосъемник 14, передающий ток термоэмиссни от медного датчика 15 на регистрирующий прибор. Цепь регистрации термоэмиссионнэго тока P-P должна замыкаться на источник питания с Фиксирующим прибором (на чертеже не показаны)". Для снятия возможного напыления (при 10 долговременной работе устройства) и предотвращения короткого замыкания цепи термоэмиссионного датчика на кронштейне 17 установлен чистящий ролик .16. В штоке вилки 4 имеется по- 15 казатель деформирующих усилий 18, передающихся на ролик 1 с помощью . тарированной пружины 19. Для работы устройства в автоматическом -режиме система концевых переключателей 20 р приводится в действие штифтом 21.

Обжимной ролик 22 в отличие от составного ролика 1 выполнен монолитным из керамики и имеет аналогичную передачу усилия с помощью тарированной пружины. Ограничитель обжимного усилия 23 отключает подачу ролика при достижении максимально

Допустимой нагрузки.

При вращении свариваемых заготовок 2 источник нагрева, например электронный пучок с фокалъным пятном 24, создает кольцевой нагрев °

Перед началом работы ролики 1 и 22 отведены в исходное положение, позволяющее сменйть заготовки и отрегулиро- 35 вать штифт 21; установить необходи мую величину обжатия на концевом переключателе 20; установить предел деформирующих усилий настройки ограничителя 23; с помощью реостата 38 40 (см. Фиг, 3) установить скорость микроподачн при обжиме.

После наладки устройства устанавливают свариваемые детали, откачивают воздух до высокого вакуума, при- 45 водят во вращение овариваемые детали (вращение направлено в сторону: ролика 1, контролирующего термоэмиссионный датчик темйературм в очаге деФормации). Затем включают источник локального нагрева, например электронный пучок, с последующим включением обжимного устройства. Обжимное устрой ство включается тумблером 25 (см. фиг. 3) и кнопкой 26, после чего замыкается цепь катушки реле 27, свои55 ми контактами 28, 29 и 30 включающего цепь реверсивного электродвигателя переменного тока, обмотка которого обозначена позицией 31 (см. фиг. 3) . Одновременно контакты 32 60 блокируют реле 27. Питание катушки реле 27 осуществляется через нормально-замкнутые контакты 33 при возвращении Кнопки 26 s исходное положение. Через систему передачи 65 (на схеме не показана) от электродвигателя осуществляется быстрое поступательное движение обжимных роликов к нагреваемому в это время стыку свариваемых деталей 2 (cM.

Фиг.1). В начале движения обжимных роликов концевой выключатель 34 (см, фнг. 3) отходит на место и замыкает контакты, подготавливающие подачу питания на катушку реле 35.

При приближении штифта 21 к системе микропереключателей 20 отключается цепь механизма быстрой подачи Зб и за счет его инерции включается цепь микроподач 37 (см. Фиг. 1), На фиг.3 это переключение обозначено промежуточным микропереключателем 38.

Обжимной ролик перейдет на малые подачи, установленные реостатом 39, и в процессе деформирования (например, при недостаточноМ нагреве стыка) может временно отключаться ограничителем деформирующих усилий

23 (см. Фиг. 1) или микропереключателем 40 (сМ. Фиг. 3) .

В процессе деформирования роликами 1 и 22 вращающихся заготовок

2 термоэмиссионный датчик улавливает термоэлектронную эмиссию в очаге деформации и по ее величине на регистрирующем приборе (на схеме не показан) судят о температуре нагрева эоны сварки..

При достижении конечной деформации

Ь установленный на системе микропере ключателей 20 штифт 21 замкнет контакты цепи, питающей катушку реле 35, и разомкнет цепь питания электродвигателя (на фиг ° 3 это переключение осуществляется микропереклю" чателем 41). При срабатывании реле 35 оно блокирует контактами 42 свою катушку, контактами 33 размыкает цепь питания катушки реле 27 и отключает его, одновременно замыкая цепь катушки реле 43, которое, в свою очередь, своими контактами замыкает цепь обратной подачи роликов (реверс роликов). Обжимной инструмент начинает возвращаться в исходное положение, которое фиксируется конечным переключателем 34 (см. Фиг. 3) . Размыкая цепь катушки реле 35, его микропереключатель 34 отключает реле 35 и обесточивает электродвигатель. Обжимной инструмент останавливается в исходном положении и привод его осуществляется после смены сваренных деталей 2 включением кнопки 26. Автоматический цикл сварки повторяется.

Обжимной HHcTpÓìåíò прост в эксплуатации, Включение его осуществляется одной кнопкой. В процессе сварки все технологические параметры выдерживаются автоматически, без участия оператора. Сваренные детали имеют однотипное качество, что позволяет осуществлять контроль за выпускае647084 мой партией с проверкой (или испытаниями) одного образца.

Формула изобретения

1 ° Устройство для сварки давлением, преимущественно труб иэ разнородных тугоплавких металлов, содержащее нагреватель и обжимные ролики, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварки за счет осуществления постоянного контроля эа температурой нагреваемого стыка, один нз обжимных роликов снабжен термоэмиссионным датчиком, встроенным в него.

2. устройство по п.l о т л и ч а ю щ е е с я тем, что, с целью повышения срока службы обжимных роликов, они выполнены нз тугоплав5 кой керамики.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

1О 9 136488, кл. В 23 К 11/08, 26.08.60.

2. Глуханов Н.П., БогданОв В,Н.

Сварка металлов при высокочастотном нагреве, М,-Л., Иащгиз, 1962, с.160.