Пресс-форма для изготовления формованных изделий с одновременной облицовкой

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (6!) Дополнительное к авт, свнд-ву(22) За явлено14.01.77 (21 ) 2442594/29-1 5

Кл.

29 3 5/00

29 С I/00 с присоединением заявки №Государственный квинтет

СССР иа делам изебретений и Открытий (23) ПртторитетОпубликовано 15.02.79Бюллетень № 6

К 674.8151(088.8) Дата опубликования описания 19.02.79 (72) Автор изобретения

В. B. Лук ьянов

Ленинградское специализированное проектно-конструкторское технологическое бюро обьединения "Севзапмебель" (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ

ИЗДЕЛИЙ С ОДНОВРЕМЕННОЙ ОБЛИЦОВКОЙ

Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению формованных иэделий из пресс-материалов с одновременной обли-. цовкой листовым материалом методом прессования прн нагреве, и .может быть применено для формования с облицовкой декоративной или текстурной бумагой деталей различного назначения, в том числе деталей мебели из древесных прессовочных масс (древпрессмасс}.

Известна пресс-форма для изготов- ления формованных изделий из древ- прессмасс с одновременной облицовкой различными листовыми материалами, в " частности декоративной или текстурной бумагой (1) . Пресс-форма выполнена в виде матрицы и пуансона. Облицовочный материал .свободно укладывается непосредственно в горячую матрицу, на который затем загружается пресс-материал и спрессовывается в иэделие с . облицовочной поверхностью.

Недостатком указанной пресс-формы является необходимость укладки обли2 цовочного материала непосредственно

:на горячую поверхность. А это требует высоких скоростей, загрузки и смыка ния пресс-формы, чтобы избежать перегрева, и KBK следствие этОГО цотерю

З эластичности облицовочным материалом.

Известна и другая пресс-форма, сос тояшая из матрицы, пуансона и подвижной относительно матрицы загрузочной камеры, в которрй облицовочный материал укладывается в щелевидную полость между загрузочной камерой и матрицей, что предотвращает образование I морщин на лицевой поверхности иэделия t2) .

Наличие щелевидной полости улучшает условия выхода наро-газовой смеси в процессе прессования .

Данная пресс-форма является наиболее близкой к изобретению по технической сушности и достигаемому результату.

Недостатком ее является возможность образования брака на лицевой части изделия, так как облицовочный материал укладывается непосредственно на горячую матрицу, что может привести к

3 6 йбтере им эластичности. Кроме того, в пресс-форме затруднительно обеспечить высокое удельное давление в пресс-материале, потому что щелевидная лолость, образованная гладкими поверхностями загрузочной камеры и матрицы, не создает препятствия выдавливанию пресс массы из формообразующей полости.

В пресс-форме отсутствует возможность удаления из ее полости готового йзделйя.

Белью изобретения является улучшение качества изделия путем устранения контакта облицовочного материала с горячими поверхйостями .Пои его укладке в пресс-форж, пред(Фвраценяе свободного вьщавливания пресс--мв ериала наружу через щелевидйую й6лость и обеспечейие удалейия изделия из матрицы без воздействия на его лицевую по Верхность

Для этого торцовая часть загрузоч ной камеры со стороны матрицы снабжена сменным элементом и кронштей-, нами с пазами и направляющими, в которых свободно установлен сменный элемент, имеющий зазор с пуансонам и обратную конусность, причем его внешняя торцовая поверхность имеет фигурный профиль.

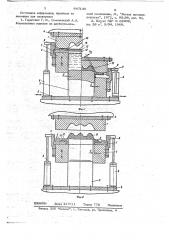

На фиг. Х изображен вертикальный разрез пресс-формы в совмещенном изображении двух ее состояний - s начале и койце прессования; на фиг. 2 то же при разомкнутом состоянии прессформы с поднятой матрицей после прес сования. . . Пресс-форма состоит из матрицы 1 подЬижной загрузочной камеры 2 и пуайсона 3, которые нагреваются любым из известных способов. Матрица распо ложена сверху и закреплена посредствомоснования4 на ползуне пресса.

Пуансой. расположен внизу и закреплен посредством основания 5 на ненодвижной плите пресса;

Загрузочная камера соцряжена с йуансоном и закренлена ía штоках цилиндров одностороннего действия 6, гильзы которых неподвижно соединены с .основанием 5. Штоковые.полости цилиндров постоянно находятся под давлением от пневмо- или гицросистемы.

Усилие, развиваемое цилиндрами, должно быть не менее вертикальной состав- ляющей распирающего усилия, вызывае-Мого гратом в щелевидной полости при запрессовке изделия.

Торцовая часть загрузочной камеры .

2 со стороны матрицы снабжена сменным элементом 7.; который установлен в пазах кронштейнов 8 (фиг. 1,2) и заменяется. идентичным элементом после каждой запрессовки.

В элементе 7 имеется гнездо в виде углублейия 9 для укладки облицовочного материала. Глубина гнезда должна быть не менее толщины облицовочного

Материала. Дно гнезда 9 имеет фигурный профиль, выполненный в виде канавок 10, а раздельно от гнезда прорезаHbl сквозные выемки 11 (cM. фиг. 2) для. выхода парс газовой смеси в процессе прессования.

8 элементе 7 предусмотрено отверстие 12 (см. фиг. 1) для прохождения пуансона 3. Контур отверстия соответствует контуру йуайсона.

8 сбмкнутом состоянйи пресс-формы между стенками отверстия и пуансона предусмотрен зазор 5, а между рабочей кройкой пуансона и формообразую- щей поверхностьй-матрицы - зазор 5 .

Величина 81 должна превышать

Элемент 7 имеет обратйую конусность

13 (см. фиг, 1). 8 качестве облицовочного материала 14, угадываемого в гнездо 9, для декоративных элементов мебели- йспользуется декоративная бумага, пропитанная термореактивным составом, например мочевино-формальдегидной смолой, и высушенная по режиму до частичной поликонденсации смолы.

Получаемое в пресс-форме. изделие обозначено позицией 15,"а образуемый в процессе <рормоьания е о грат - позицией 16.. Граница между изделием и гратом обозначена линией 0- О (см. фиг. 2).

Пресс-форма работает сйедующим обраВ 0M

После разогрева пресс-формы при поднятых матрице 1 и загрузочной камере

2 в полость, образованную камерой 2 и пуансоном 3, загружается сдозирован-" ная порция пресс-материала. В гнездо 9 охлажденного сменного элемента 7 за пределами пресс-формы укладывается облицовочный материал 14. Элемент 7 с облицовочным материалом вставляется в пазы кронштейнов 8 на камере 2 и включается пресс на опускание олзуна с матрицей l.

По достижении опускающейся матрицей элемента 7 облицовочный матевиал ока1

847 13Б

5 зывается закрытым в щелевидном гнезде (см. левую часть фиг. 1).

Далее матрица и элемент 7 с кам6рой 2 опускаются совместчо, а по ме-. ре их опускания от встречного действия неподвижного пуансона 3 пресс-материал начинает продвигаться вверх относительно стенок камеры и заполнять формообразующую полость матрицы сов местно с облицовочным материалом 14. ®

Вследствие того, что облицовочный материал до начала формообразования находится на охлажденном элементе 7, он начинает разогреваться и приобретать кратковременйую пластичность не15 посредственно в момент формообразования изделия. Продолжительность собст-. венно формообразования всегда невелика, и процесс усйевает завершиться еше при пластичном состоянии облицовочйого ма29 териала. В результате это о снижается вероятность образования разрывов и трещин облицовки в изделии.

По мере затягивания в процессе формообразования облицовочного матерйала

25 в матрицу края его, будучи ограниченными в щелевидном гнезде, выскальзывают из него и укладываютСя в матрице без складок.

В процессе прессования давление в пресс-материале постепенно врзрастает, и он начинает выдавливаться в щелевидную полость. Но вследствие того, что дно гнезда 9 выполнено не глМ

33 ким, а с канавками, продвижение пресс материала по щели затруднейо. Постигается это тем, что облой в шелевид ной полости приобретает гофрирован иую форму с выступами в канавках: 1О, 40 которые тормозят продвижение прессматериала по щели. Сопротивление цро- движенйю пресс-материала по щелевидной полости может быть увеличено, если канавки 1О дополнительно выпол-.

45 нить и на примыкающей к гнезду поверхности ма трицы.

После полного смыкания пресс-формы (см. правую часть фиг. 1) формообразование изделия заканчивается.

50 В грате 16 сформованного изделия

18 rio его периметру на участках зазоров 5 и 5 о6раэуются перемычки, а нижний участок грата получается рас»

55 ширенным в соответствии с участком 13.

Следовательно, изделие оказывается связанным посредством грата со сменным элементом 7, зафиксированным от вер- б тикального перемещения пазами кронштейцов 8.

При размыкании пресс-формы изделие

15, удерживаемое гратом, остается на элементе 7, как показано на фиг. 1, после чего удаляется вместе с ним за пределы пресс-формы. В результате этого обеспечивается извлечение изделия, . из полости матрицц без воздействия на его лицевую поверхность.

Удаленное из пресс-формы с элементом 7 изделие может, быть сразу же отделено от него разрушением грата на участке Sq или оставлено в заневоленном состоянии до полного остывания вместе с элементом 7. Последнее предпочтительно, так как при этом предотвращается усадочное коробление кромок изделия.

После отделения грата путем механической обработки по линии О-О на участке 5„ получается готовое изделие, а грат может быть измельчен и использован в качестве сырья для приготовления пресс-материала, Благодаря тому, что облицовочный материал укладывается на охлажденную поверхность, выдавливание пресс-мате« риМа происходит через щелевидную полость с фигурнным профилем, а извлечеш е изделия иэ пресс-формы происходит без воздействия на его лицевую поверхность.

Формула изобретения

Пресс-форма для изготовления формоBGHHbN изделий с одновременной 06IIHHOB кой листовым материалом методом прессования с йагревом, содержащая матрицу, пуансон, подвижную загрузочную камеру с гнездом для укладки oáлицовочного материала, о т л и ч аю щ а я с я тем, что, с пепью улучшения качества иэделий, торцовая часть загрузочной камеры со стороны матрицы снабжена сменным элементом и кронштейнами с пазами и направляющими, в которых свободно установлен смен ный элемент, имеющий зазор с пуансоном и обратйую конусность, причем его внешняя торцовая поверхность имеет фиГурный профиль, 647135

Источники информации, принятые во внимаьп е при экспертизе

1. Гарасевич Г, И., Семеновский А.A.

: Формованные изделия из древесно-кле8 евой композиции, M "Лесная промышленность", 1972, с. 95-98, рис. 51.

2. Патент ГДР И . 62909, кл. 39 а, 5/04, 1968.

Фиг.8

ЦНИИПИ Заказ 217/11 Тираж 770 Подписное

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4