Устройство для программного управления станком

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнх

Социалистических

Республик (б1) дополнительное к авт. свил-ву— (22) Заявлено 10.12.74(21) 2082801/18-24 с присоединением заявки № (23) Приоритет—

Опубликовано 15.02.7ЯБюллетень № 6

Дата опубликования описания 18 02.79

19/18

Государственный комитет

СССР по делам изобретений и открытий

-503,,8) (72) Авторы изобретения

В. И, Васильев, Ю. В. Копысов и Л. И. Макаркина (?1) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО

УПРАВЛЕНИЯ СТАНКОМ

Изобретение относится к области автоматизации производственных процессов и может быть использовано для доработки по толщине диэлектрических теплозащитных покрытий металлических изделий на токарных станках.

Известно устройство программного управления станком для обработки диэлектрических покрытий металлических изделий, содержащее установленный в центре фрезы индуктивный датчик, подсоединенный через усилитель к блоку управлений (1).

Известно также устройство программного управления токарным станком при фрезеровании торцовой фрезой, содержащее датчики и задатчик положения обрабатывающего инструмента, подключенные к первым блокам сравнения, выходы которых соединены со входами вторых блоков сравнения и через усилители — со входом блока управления приводом (2).

Наиболее близким по технической сущности к данному изобретению является устройство для программного управления станком, содержащее датчики и задатчик положения обрабатыв«ющего инструмента, подключенные к первым блокам сравнения, выходы которых соединены непосредственно со входами вторых блоков сравнения и через усилители со входами блока управления приводом станка (3).:

Однако известные устройства, применяемые для целей доработки теплозащитных покрытий, имеют большую скоростную ошибку, что снижает производительность станка и точность обработки.

Целью изобретения является повышение точности устройства.

10 Это достигается тем, что в предлагаемом устройстве установлены последовательно соединенные датчик скорости подачи и первый блок умножения и последовательно соединенные датчик окружной скорости детали и второй блок умножения, вторые входы блоков умножения соединены с выходами вторых блоков сравнения, а выходы— со входами блока управления приводом станка.

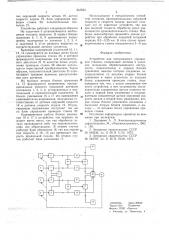

Блок-схема устройства представлена на

20 чертеже, где приняты следующие обозначения: датчики положения 1, 2, 3, 4, задатчик 5, первые блоки сравнения 6, 7, 8, 9, усилители 10, 11, 12, 13, вторые блоки сравнения 14, 15, блоки умножения 1б, 17, дат647654

Формула изобретения

3 чик окружной скорости детали 18, датчик скорости подачи 1 9, блок управления привбдом станка 20, исполнительный двигатель 21.

Устройство работает следующим образом.

На задатчике 5 устанавливается необходимая толщина покрытия. В первых блоках сравнения б, 7, 8, 9 сравниваются напряжения, получаемые от датчиков 1, 2, 3, 4 и задатчика 5, и их разность подается на соответствующий датчику усилитель.

Выходные напряжения усилителей 10, 11, 12, 13 суммируются во входных цепях блока управления приводом станка 20, в котором .формируется напряжение для исполнительного двигателя 21. В качестве блока управления приводом станка 20 обычно используется тиристорный преобразователь. Таким образом, исполнительный двигатель 21 отрабатывает среднюю величину рассогласования всех датчиков.

На выходах вторых блоков сравнения

14, 15 формируются напряжения, пропорциональные разности показаний датчиков положения 1, 2, 3, 4, установленных в вертикальной и горизонтальной плоскостях. В блоках умножения 16 и 17 эти напряжения умножаются на напряжения, получаемые соответственно от датчика окружной скорости

18 и датчика скорости подачи 19. Результирующие напряжения поступают так же на блок управления приводом станка 20.

Одновременная работа блоков умножения 16 и 17 в устройстве, как правило, не может иметь места, так как обработка детали производится либо «по окружностям», либо «по образующим». В первом случае работает блок умножения 16, так как окружная скорость в 10 — 15 раз превышает скорость продольной подачи. Во втором случае работает блок умножения 17.

Использование в предлагаемом устройстве сигналов, пропорциональных окружной скорости и скорости подачи, выгодно отличает его от известных устройств, так как

5 при высокой точности обработки резко увеличивается производительность станка. Наиболее целесообразно применять данное устройство при обработке покрытий толщиной порядка 0,2 — 0,25 мм. В этом случае производительность станка повышается в 5 — б раз.

Устройство для программного управления станком, содержа1цее датчики и задатчик положения обрабатывающего инструмента, подключенные к первым блокам сравнен11я, выходы которых соединены непосредственно со входами вторых блоков сравнения и через усилители со входами блока управления приводом станка, отличаюи4ееся тем, что, с целью повышения точности устройства, в нем установлены последовательно соединенные датчик скорости подачи и первый блок умножения и последовательно соединенные датчик окружной скорости детали и второй блок умножения, вторые входы блоков умножения соединены с выходами вторых блоков сравнения, а выходы — со входами блока управления приводом станка.

Источники информации, принятые во внимание при экспертизе

1. Дорофеев Л. Л. Электроиндуктивная дефектоскопия, М., «Машиностроение», 1967, с. 159.

2. Авторское свидетельство СССР № 449336, кл. G 05 В 11/12, 1972.

3. Авторское свидетельство СССР № 549787, кл. G 05 В 19/18, 1974.

ЦНИИПИ Заказ 308/40

Тираж 1014 Подписное

Филиал ППП «Патент». г. Ужгород, ул. Проектная, 4