Механизм вращения и перемещения шнека машины для литья под давлением

Иллюстрации

Показать всеРеферат

с - c, О П И С А Н И Е („)648065

И3ОБРЕТЕ Н ИЯ

Союз Соеетсее, Соцмалисткнескее»

Республик (61)Дополнительный к патенту(22) Заявлено 03.01,75 (21) 2092906/23-05 (5)) Я. Кл. (23) Приоритет - (32) В 29 F 1/06

Риударствевеме какятат ссср ва девам иаоаретевее я еткрьтвй (3Я) 74 00225 . (33) ранция

Опубликовано 15.02.7Жвллетень K 6 (53) УДК 678.057. .74 (088.8) Дата опубликования опнсания3О.03.79

Иностранец

Томас Нуссбаумер (Швейцария) (72) Автор изобретения

Иностранная фирма

«Патент Унд Инвентиос Лтд (Швейцария)

f (71) Заявитель (5Ф) МЕХАНИЗМ ВРАШЕНИЯ И ПЕРЕМЕШЕНИЯ ШНЕКА

МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Изобретение относится к области полимерното машиностроения, в частности к машинам для литья под давлением полимерных материалов.

Известен механизм вращения и перемещения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотнительными средствами, гидроцилиндр с каналами для подачи рабочей жидкости в поршневую и штоковую полости гидроцилиндра, поршень которого соединен со шнеком и установлен в гидроцилиндре с возможностью возвратнопоступательного перемещения, и источник рабочей жидкости (1). Недостатками известного механизма являются малая надежность и наличие громоздких упорных подшипников для воспринимания осевых нагрузок, возникающих при работе.

Известен механизм вращения и перемещения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотнительными участками, гидроцилиндр с основным каналом для подачи рабочей жидкости на торец разl мещенного в нем полого поршня, жестко соединенного со шнеком и установленного с возможностью совместного вра щения с приводным валом, расположенным в полости поршня концентрично ему, и осевого перемещения относительно приводного вала, и источник рабочей жидкости (2). Недостатком известного механизма является малая надежность механизма из-за значительных осевых нагрузок на приводной вал.

Целью изобретения является повышение надежности механизма за счет компенсации

1О осевых нагрузок.

Указанная цель достигается благодаря ,тому, что уплотнительные участки приводного вала выполнены в виде двух кольцевых выступов, первый из которых размещен со стороны шнека, а второй между двигателем

1а и основным каналом подачи рабочей жидкости гидроцилиндра, при этом приводной вал выполнен с продольным отверстием, соединяющим полость между поршнем и торцом приводного вала с источником рабочей жид-:

gp кости посредством дополнительного радиального канала, выполненного в гидроцилиндре в зоне второго уплотнительного участка.

Цель изобретения достигается также благодаря выполнению приводного вала с кольцевым буртиком для передачи .осевых. 3 усилий на гидроцилиндр, расположенны между- вторым уплотнительным участком двигателем.

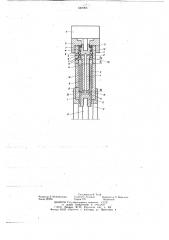

Конструкция механизма представлен на. чертеже, Механизм состоит из полого гидроцилин ра 1, соединенного одним концом с переход ным элементом 2, связанным со станино машины (на чертеже не показана) ; а други концом — с фландем 3, на котором установ лен электрический.или гидравлический дви гатель 4 привода шнека 5.

Гидроцилиндр 1 выполнен с тремя ради альными каналами «а», «б» и «в».для подач гидравлической рабочей жидкости; два кан ла — основной «а» и дополнительный «б

--" расположены у конца гидроцилиндра 1, о ращенного к двигателю 4, а один канал «в» у конца гидроцилиндра 1, обращенного переходному элементу 2.,=*

В обращенном к двигателю конце гидр цилиндра 1 установлена. и жестко соединен с гидроцилиндром 1 гильза 6, выполненна с кольцевыми проточками «г» и «д» п наружной и внутренней поверхностям, с единенными между собой, Дополнительный канал «б» для подач гидравлической жидкости, выполненный гидроцилиндре 1, совпадает с кольцевой пр точкой «-.» гильзы б и образует первое ги

"1уавлическое присоедийение для соединени с источником рабочей жидкости (на черте не показан); каналы «а» и «в» гидроцилин ра 1 — соответственно второе и трет гидравлические присоединения.

Внутри гильзы б смонтировано уплотн тельное кольцо 7. Внутри гидроцилиндра установлен поршень 8 с возможностью во вратно-поступательного перемещения и вр, щения вокруг своей оси. Поршень 8 выпо нен полым и заглушен со стороны шнека цапфой 9. Шнек 5 и цапфа 9 жестко соедин ны друг с другом. На своем конце, обраще ном к двигателю 4, полый поршень 8 име кольцеобразный участок с наружным ди метром d поверхность которого сопрягает с внутренней поверхностью полого гидр. цилиндра 1 по скользящей посадке. Вну ренняя поверхность кольцеобразйого учас ка выполнена с продольными канавками « расположенными равномерно по "окружяос

Другой участок поршня 8 имеет наружн диаметр меньший, чем 4; и сопрягает с внутренней поверхностью полого гидр цилиндра 1 по скользяаей посадке. Вну ренний диаметр поршня 8 выпопнен больш внутреннего диаметра кольцеобразного уча тка поршня 8.

8 полости поршня 8 установлен приво ной вал 10, соединенный с двигателем например, шпоночным соединением, Приво ной вал 10 в месте соединения с двйгателем выполнен с кольцевым буртиком «ж» д передачи осевых усилий на гидроцилиндр размещенным внутри гильзы б и взаим

648065 м действующим с подшипниками ll и 12. На и другом конце приводной вал 10 снабжен кольцевым выступом в виде жестко соедиа ненной с валом 10 втулки 13, имеющей

5 проходное продольное отверстие и наружный д- диаметр ф. Наружная поверхность втулки

l3 и внутренняя поверхность поршня 8 со- . и пряжены по скользящей посадке и, кроме м того, соединение загерметизировано уплотнительным кольцом 14,. установленным во

1о втулке 13. Это соединение является первым -уплотнительным участком приводного вала 10. Приводной вал 10 со стороны двигатеи ля 4 выполнен с кольцевым выступом «и» а- с наружным диаметром d3, сопрягаемым с

» внутренней поверхностью гильзы 6 по скольб- зящей посадке и загерметизированный уп— лотнительным кольцом 15, установленным к на приводном валу 10. Это соединение является вторым уплотнительным участком прио- водного вала 10, причем диаметр d, второго а - уплотнительного участка равен наружному я диаметру d первого уплотнительного участо - ка. Между двумя уплотнительными участкао- ми приводной вал 10 имеет меньший диаметр и выполнен с продольными ребрами жести кости «к», взаимодействующими с соответств 25 вующими продольными канавками «е» кольо- цеобразного участка поршня 8 и, образуюд шими, таким образом, шлицевое соединение я " для совместного вращения и перемещения же друг относительно друга поршня 8 и приводд- ного вала 10. В приводном вале 10 íà его ье оси со стороны цапфы 9 вь1полнено продоль- . ,ное отверстие «л», соединяющее полость «м»

"между же гко соединенной с поршнем 8 цапфой 9 и торцсм приводного вала 10 с источником рабочей жидкости посредством

3 радиального канала «н» и дополнительного радиального канала «б». л5 Механизм работает следующим образом. е- В начале рабочего цикла- шнек 5 и пори- шень 8 находятся в крайнем переднем полоет до жении. Фаза дозирования начинается с моа- мента вращения шнека 5 от двигателя 4 ся и через приводной вал 10. Пластицировано- ная масса перемещае ся вдоль шнека 5 и т- накапливается в сопловой части машины. т- При этом шнек 5 н связанный с ним поршень е», 45 8 отходят назад до установленной конечным

TH. выключателем вел: чини хода, определяемого

ый необходимйм для формования объемом расся плава. В этой фазе первое и третье гидраво- лические присоединения, т. е. каналы «б» т-, .и «в» гидроцилиндра 1 соединены на слив им с источником для рабочей жидкости. Рабос- чая жидкость; вытесняемая поршнем 8 через канал «а» второго гидравлического присоед- динения проходит через устройство, создаю4, 1цее дополнительное сопротивление свобод- д- 55 ному вытеканию рабочей жидкости из гидро4 цилиндра l. Избыточное давление, создаваеля мое вращением шнека 5 при пластикацни

1, формовочной массы, обеспечивает преодолео- вание поршнем 8 дополнительного сопротив648065

О

Формула изобретения

50 ления при перемещении назад и уплотнение расплава массы перед шнеком 5.

Так как диаметры первого и второго участков уплотнения d< и d, равны между собой, то осевые усилия на приводной вал 10 от рабочей жидкости взаимно уравновешивают друг друга. Осевое усилие, возникаю- щее в результате трения при перемещении поршня.8 вдоль приводного вала !О в шлицевом соединении передается через кольцевой буртик вала 10, кольцо подшипника l l и кольцо 7 на корпус фланца 3 и замыкается в силовых . колонках машины. Однако по величине это усилие мало, т. к. шлицевое соединение находится в рабочей жидкости, являющейся смазочным материалом, поэтому коэффициент трения минимален. Кроме того, осевое усиЛие от трения можно пол-. ностью компенсировать, например, выполнив диаметр d2 первого участка уплотнения на определенную величину больше, чем d второго участка уплотнения.

После набора дозы расплава формовочной массы следует операция инженции. Лля перемещения шнека 5 в направлении сопловой части машины через первое и второе гидравлические присоединения . «б» и «а» нагнетается под давлением рабочая жидкость. Третье гидравлическое присоединение

«в» при этом соединено со сливом. Шнек 5 перемешается вперед, впрыскивая подготовленную формовочную массу в пресс-форму.

Рабочая жидкость, нагнетаемая через канал

«б», нагружает осевым усилием цанфу 9, величина которого пропорциональна площади - —, а через канал «а» нагружает поршень 8 осевым усилием, пропорциональным площади торцовой части кольцеобразного участка поршня 8, равной (d> — дя ) и направленным в противоположную сторону от двигателя 4. Если первое и второе гидравлические присоединения «б» и «а» нагружаются равными давлениями, то поршень 8 нагружается суммарным, усилием, равным произведению давления рабочей жидкости на обшую площадь — — — - -. При этом приводЛ и

« ной вал 10 нагружается осевым усилием, равным произведению давления рабочей жидкости на площадь — — - -. Это усилие д2

4 передается через кольцевой буртик «ж» приводного вала. 10, подшипник 11, уплотнительное кольцо 7 на фланец 3 и замыкается в силовых колоннах машины.

В остальных фазах и режимах формования повторяются описанные выше ступени работы механизма.

Механивм по изобретению можно использовать не только для привода шнека, но и для привода других элементов машины, совершаюгцих вращательное и поступательное движения.

Благодаря применению настоящего механизма можно значительно повысить надежность механизмов вращения и перемещения шнека машины для литья под давлением за счет того, что большая часть осевых усилий компенсируется и поэтому отпадает необходимость в применении мощных упорных подшипников качения и упрощается конструкция механизма.

1, Механизм вращения и перемещения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотнительными участками, гидроцилиндр с основным каналом для подачи рабочей жидкости на торец размеьценного в нем полого поршня, жестко соединенного со шнеком и установленного с возможностью совместного вращения с приводным валом, расположенным в полости поршня концент-. рично ему, и осевого перемещения относительно приводного вала, и источник рабочей жидкости, отличающийся тем, что, с целью повышения надежности механизма за счет компенсации осевых нагрузок, уплотнительные участки приводного вала выполнены в виде двух кольцевых выступов, первыи из которых размещен со стороны шнека, а второй между двигателем и основным каналом подачи рабочей жидкости гидроцилиндра, при этом приводной вал выполнен с продольным отверстием, соединяющим полость между поршнем н торцом приводного вала с 1сточником рабочей жидкости посредством дополнительного радиального канала, выполненного в гидроцилиндре в зоне второго уплотнительног0 участка.

2. Механизм по п. 1, отличающийся тем, что приводнои вал выполнен с кольцевым буртиком для передачи осевых усилий на гидроцилиндр, расположенным между вторым уплотнительным участком и двигателем.

Источники информации, принятые ьо внимание при. экспертизе

1. Гурвич С. Г. Машины для переработки термопластических материалов, «Машиностроение», М., 1965, с. 99. 2. Патент США № 3510915, кл. В 29 F !(06, 1970;

7 яе и

/z и д

Составитель В. Тхай

Редактор Л. 11овожилова Техред О. Лугован Корректор Л Васи ипа

Заказ 350/55 Тираж 770 Подписное

ЦНИИПИ Государственного комитета СССР но делам изобретений и открьггнй

I 13035, Москва, Ж-35, Раугиская наб., д. 4/5

Филиал П11П «Патент», г. Ужгород, ул Проектная, 4