Устройство для вальцовки лопаток

Иллюстрации

Показать всеРеферат

OllHCAHHE

ИЗОБРЕТЕНИЯ i »648316

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 20.12.76 (21) 2433089/25-27 с присоединением заявки №вЂ” (23) Поиоритет

Опубликовано25.02,79,Бюллетень М 7

Дата опубликования оп иса ни я 27.02.7 9

/ (51) М. Кл.

В 21 Н 7/16

B 21 К 3/04

Государстаенный номнтет

СССР

Il0 делам нзобретеннй н открытнй (53) УДК62-226 .21.3 (088.8 ) (72) Автор изобретения

О. К. Бадыров

Ленинградский ордена Ленина политехнический институт им. М, И. Калинина (71) Заявитель (54) УСТРОЙСТВО ДЛЯ BAJIbUOBKM ЛОПАТОК

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления турбинных и компрессорных лопаток холодной и горячей вальцовкой.

Известно устройство для вальцовки пера турбинной лопатки, содержащее станину, рабочие валки с профильными штампами, захват, установленный на вспомогательном гидроцилиндре, а также привод вращения рабочих валков, выполненный в виде гидроцилиндра и кривошипно-шатунного механизма (1), (2) .

Наиболее близким по технической сущности к предложенному устройству является устройство для прокатки изделий с переменным профилем в поперечном сечении, содержащее смонтированные в станине рабочие валки с профильным инструментом и приводом их перемещения, выполненным в виде гидроцилиндра и зубчатых реек, связанных зацеплением с зубчатыми венцами рабочих валков, а также захват лопатки с приводом его перемещения (3).

Однако, в известном устройстве не предусматривается согласование скоростей вращения валков, что приводит к проскальзыванию заготовки относительно инструмента и к изгибу пера лопатки.

Целью изобретения является расширение технологических возможностей устройства, путем обеспечения регулировки угловых перемещений рабочих валков.

Согласно изобретению поставленная цель достигается за счет того, что устройство снабжено трехплечим рычагом, шарнирно закрепленным на гидроцилиндре, тягами, связанными с зубчатыми рейками и шарнирно соединенными с двумя плечами рычага, а также копиром, установленным в станине с возможностью углового перемещения, при этом рычаг своим третьим плечом взаимодействует с копиром.

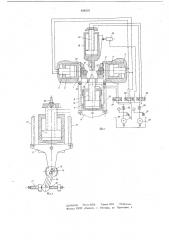

Изобретение поясняется чертежом, где на фиг. 1 представлена гидрокинематическая схема устройства; на фиг. 2 — привод вращения рабочих валков.

Предлагаемое устройство содержит станину, на которой размещены с возможностью перемещения подушки с рабочими валками

1 и 2 и гидроцилиндрами 3 и 4, шток— поршни которых 5 и 6 соединены со станиной, рабочий гидроцилиндр 7 со своим штокпоршнем 8, трехплечий рычаг 9, шарнирно

64831

3 соединенный с рабочим гидроцилиндром и двумя зубчатыми рейками 10 и 11, размещенными в направляющих гнездах подушек, через посредство тяг 12 и 13. Зубчатые рейки 10 и 11 входят в зацепление с соответст- 5 вующими зубчатыми колесами, выполненными на рабочих валках 1 и 2.

Трехплечий рычаг 9 шарнирно соединен со вкладышем 14, размещенным в пазе копира 15, крторый установлен в направляющих 16 станины, с возможностью углового перемещения с помощью регулировочных винтовых упоров 17 и 18.

В направляющих станины размещен вспомогательный гидроцилиндр 19 со своим штокпоршнем 20, который соединен со станиной. 15

На торце этого гидроцилиндра размещен захват заготовки 21.

Для фиксирования расстояния между рабочими валками при вальцовке и, следовательно, между прокатными секторными штампами 22 и 23 в станине размещен регулигс руемый клиновидный упор 24.

Гидравлический привод устройства включает насосы 25 и 26, реверсивные золотники 27, 28, 29, предохранительные клапаны

30 и 31, клапан регулировки давления 32 во вспомогательном гидроцилиндре.

Дроссели 33 и 34 служат для регулировки скоростей перемещения рабочих органов предлагаемого устройства.

Работает устройство следующим образом. В исходном положении захват 21 наЗо ходится в крайнем нижнем положении, а подушки с рабочими валками 1 и 2, оснащенные прокатными секторными штампами

22 и 23, раздвинуты. Рабочий гидроцилиндр

7 находится в крайнем верхнем положении.

После размещения заготовки лопатки в захвате 21, рабочая жидкость от насоса 25 через реверсивный золотник 28 поступает в прямую полость гидроцилиндров 3 и 4.

Рабочие валки сближаются. При этом происходит обработка галтели лопатки. Это сближение прекращается после того, как подушки валков дойдут до клиновидного упора 24.

После этого переключением золотника 27 рабочая жидкость подается в нижнюю полость рабочего гидроцилиндра 7. В это же время рабочая жидкость от насоса 26 через реверсивный золотник 29 подается в обратную полость вспомогательного гидроцилиндра 19. Происходит вальцевание пера лопатки с натяжением, регулируемым кла- 50 паном 32. При перемещении вниз рабочий гидроцилиндр перемещает вниз трехплечий рычаг 9, который, в свою очередь, через

4 тяги 12 и 13, перемещает вниз зубчатые рейки 10 и 11, вращая рабочие валки 1 и 2.

При своем перемещении вниз рычаг 9, под действием копира 15, поворачивается вокруг шарнира, соединяющего его с рабочим гидроцилиндром. При этом происходит сложение этих двух перемещений: перемещения вниз и поворота, в результате чего осуществляется перераспределение угловых перемещений рабочих валков. Величина этого перераспределения регулируется перед вальцовкой конкретной лопатки изменением наклона направляющих 15 с помощью винтовых упоров 17 и 18.

После окончания вальцовки рабочие валки раздвигаются, а рабочий и вспомогательный гидроцилиндры возвращаются в исходное положение соответствующим переключением реверсивных золотников.

Регулировка угловых перемещений (скоростей) прокатных секторных штампов позволит упростить процесс калибровки прокатного инструмента и процесс отладки, позволит повысить качество вальцованных лопаток за счет устранения изгиба пера и уменьшения относительного проскальзывания материала заготовки и инструмента.

Формула изобретения

Устройство для вальцовки лопаток, содержащее смонтированные в станине рабочие валки с профильным инструментом и приводом их вращения, выполненным в виде гидроцилиндра и зубчатых реек, связанных зацеплением с зубчатыми венцами рабочих валков, а также захват лопатки с приводом

его перемещения, отличающееся тем, что, с целью расширения технологических возможностей, путем обеспечения регулировки угловых перемещений рабочих валков, оно снабжено трехплечим рычагом, шарнирно закрепленным на гидроцилиндре, тягами, связанными с зубчатыми рейками и шарнирно соединенными с двумя плечами рычага, а также копиром, установленным в станине с возможностью углового перемещения, при этом рычаг своим третьим плечом взаимодействует с копиром.

Источники информации, принятые во внимание при экспертйзе

1. Авторское свидетельство СССР № 228516, кл. В 21 К 3/04, 17.02.67.

2. Авторское свидетельство СССР № 483182, кл. В 21 h 7/16, 03.08.73.

3. Авторское свидетельство СССР № 406611, кл. В 21 h 7/16,,30.08.71;