Способ определения скорости кристаллизации механических расплавов в газопроницаемых формах

Иллюстрации

Показать всеРеферат

О П И ---А Н И Е

ЗОБЁЕ ЙЙЯ

К АВТОРСЖОМУ СВИДИИЛЬСТВМ

Союз Советскмх

Соцреалистических

Республик (61) дополнительное к авт. свид-ву (22) Заявлеио25. 11.77 (21) 2547313/22-.02 (51) М. Кл.

В 22 9 23/00 с присоединением заявки № (23) Приоритет

Гасударственный номатет ссср оо делам нзооретеннй н открытей

Опубликоваио25.02.79.Бюллетень K 7 (53) УДК е21 7<6:

:628.4. 044Ä5 (088. a) Дата опубликования описания 28. 02.79

В. А. Денисов, Б. А. Рыбальченко, Н. И. Мурашов и В. А. Сторожук (72) Автори изобретения

Краматорский научнэ-исследовательский и проектнотехнопогический институт машиностроения (71) Заявитель

{5 1) СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ

КРИСТАЛЛИЗАЦИИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ

В ГАЗОП РОН ИЦАЕМЫХ ФОРМАХ

/

Изобретение относится к литейному производству и может быть использовано при экспериментальных исследованиях для определения скорости затвердевания металлических отливок,.изготавливаемых в песчаных, металлических или комбинированных формах.

Известен способ определения скорости кристаллизации отливок, включающий подготовку форм, их заливку расплавленным металлом, выдержку в течение определенного времени, слив остатка жидкого металла с последующим замером толщины оставшейся корочки (1)

Недостатком этого способа является низкая его точность. Граница выливания не совпадает с границей полного затвердевания (изотермы солидус) . Возникает необходи- 15 мость заливки большого количества форм для выявления скорости кристаллизации в течение всего цикла затвердевания.

Наиболее близким к предлагаемому способу по технической сущности и достигаемым результатам является способ определе26 ния скорости кристаллизации отливок, заливаемых в металлические формы под давлением, включающий подготовку металлической формы, заливку жидкого металла и создание через необходимый промежуток времени давления 5 — 20 кг/мм2, превышающего сопротивление затвердевшего слоя металла, к моменту приложения давления охлаждение, выбивку, разрезку, шлифование и микроанализ (серный отпечаток). По границам измельченного зерна на серном отпечатке определяют толщину затвердевшей корочки металла 12).

Однако такой способ применим только для отливок, залитых в металлические форСложность определенчя скорости кристаллизации при этом методе связана с необходимостью шлифовки, отливки после резки, снятия серного отпечатка. Недостаточно высокая точность метода обусловлена сложностью определения границы затвердевшего слоя по измельченным зернам видимых нечетко на серном отпечатке. Цель изобретения — обеспечение замера скорости кристаллизации отливки в формах, изготовленных из любого материала, упрощение способа и повышение точности замера.

648338 вываться и расти газовые раковины 9. После кратковременного вакуум ирования камеры она при помощи штуцера 8 соединяется с атмосферой.

Для определения толщины затвердевшего слоя металла в другие промежутки времени вакуум в камере создается повторно.

Чередование вакуума и атмосферного давлений в камере дает зону плотного металла и полосу газовых раковин, хорошо видимых невооруженным глазом после резки отливок на пиле без шлифовки и травления.

Скорость затвердевания определяют путем замера толщины плотного металла до границы образования цепочки газовых раковин, а в дальнейшем между ними. Цепочки газовых раковин образуются вследствие того, что при вакуумировании залитой формы давление растворенных в металле газов становится больше внешйего," равного " металлостатическому давлению и атмосферному

Пример. Требуется определить скорость затвердевания бтливки цилиндра диаметром

100 мм и высотой 200 мм из стали марки

35Л в форме, изготовленной из жидкостекольной смеси.

Для определения скорости затвердевания заданной отливки изготовлено три одинако35

55

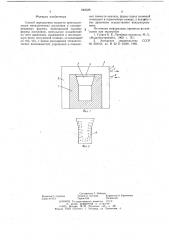

Это достигается тем, что экспериментальную форму устанавливают в герметическую камеру с «рышко, где ее заливают. Через заданный промежуток времени форму в камере подвергают кратковременному вакуумированию. При этом на поверхности затвердевшего слоя металла по всей высоте отливки образуются мелкие газовые раковины.

Затвердевшую отливку разрезают и по цепочке газовых ракбвчн, расположенйых па раплельно стенке отливки, определяют толщину затвердевшего слоя в заданные моменты времени.

Преимушество предлагаемого спссоба заключается в том, что он дает возможность судить о скорости =.атвердевания отливок, изготавливаемых в экспериментальных формах из любого материала. Слой затвердевшего металла через заданный промежуток времени отчетливо ограничен цепочкой газовых раковин.

На фиг. 1 изооражена форма для заливки, 2в . общий вид; на фиг. 2 — разрез пробы после заливки и выбивки .

Подготовленная форма устанавливается в герметичной камере 2. Форма заливается металлом 3. Зеркало металла засыпается теплоизолирующей смесью 4. Крышка 5 герметично закрывает кожух 6. К штуцеру 7 подключается вакуумный насос. Штуцер 8 соедичяет камеру с атмосферой.

Через заданный промежуток времени при помощи вакуумного насоса в камере создает- 30 ся разряжение и на затвердевающей корочке по всей высоте отливки начинают образовых формы. Формы изготавливают в опоках диаметром 200 мм из жидкостекольной смеси . с пбследуюшей прокалкой при температуре

900 С в течение 1 часа. Заливка форм производится в камере диаметром 300 мм, подключенной к ьакуумному насосу После заливки прибыль засыпается перлитом и камера герметически закрывается крышкой. При помощи вакуумного насоса в камере создается разряжение, и отливка подвергается кратковременному вакуумированию в течение

20 сек через 2 и 7 мин от окончания заливки формы.

После охлаждения и выбивки отливок они разрезаются на пиле. При визуальном осмотре разрезанных на пиле отливок в продольном направлении обнаружены у каждого края разреза параллельно стенкам отливок по две линии четко обозначенных цепочек мелких газовых раковин.

В поперечном разрезе они просматриваются в виде концентрических окружностей на . расстоянии 2, 3 и 4, 5 мм от края отливок, Этот пример убедительно показывает возможность определения скорости затвердевания отливок, залитых в любой форме (песчано-глинистой, металлической и др.) .

При этом обеспечивается большая точность определения скорости затвердевания при минимальных затратах времени и технологических средств.

Предлагаемый способ nðîñò, отпадает необходимость в шлифовке образцов и их микроанализе, что сокращает время, а следовательно, и стоимость изготовления образцов. Благодаря расположению газовых раковин, образующихся при вакуумировании в виде четких линий, просматриваемых визуально, достигается большая точность определения скорости кристаллизации отливок.

Применение способа возможно на любом заводе и в исследовательских лабораториях. Для его осуществления необходима лишь герметичная камера, подключенная к вакуум-насосу.

Простота, доступность и высокая точность описываемого способа определения скорости затвердевания отливок позволит получить без особых затрат данные по скоростй затвердевания отливок в зависимости от материала формы, марки металла, температуры заливки и толщины отливок. Наличие таких данных позволит, например, при повеpxHOcTHQM,ëåãèðîâàíèè регулировать толщину легированного слоя, а следовательно, расход легирующих материалов. Кроме того, имея такие данные, можно с большой точностью определить время выдержки отливок в форме, благодаря чему снизчть брак отливок по холодным трещинам и расход металла на прибыли.

648338

Формула изобретения

2, Риг. f

Раг. 2

Составитель Г. Лебедев

Техред О. Луговая Корректор А. Кравченко

Тираж 944 Подписное

ЦНИИПИ Государственного комитета СССР по делам изооретеннй и открытий

I 13035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор С. Суркова

Заказ 441/11

Способ определения скорости кристаллизации металлических расплавов в газопроницаемых формах, включающий заливку формы расплавом, импульсное воздействие на него давлением, охлаждение и последующую резку полученной отливки, отличающийся тем, что, с целью расширения технологических возможностей, упрощения и повышения точности анализа, форму перед заливкой помещают в герметичную камеру, а воздействие давлением осуществляют вакуумированием.

Источники информации, принятые во вни мание при экспертйзе

1. Гуляев Б. Б. Литейные процессы. M-,/1., «Машиностроение», 1960, с. 161.

2. Авторское свидетельство СССР № 203164, кл. В 22 D 23/00, 1966.