Способ наведения оси сварочной головки на стык при сварке пространственных изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ (11) 64836О

ИЗОБРЕТЕН ИЯ (6!) Дополнительное к авт. свид-ву— (51) М. Кл.

В 23 К 9/10 (22) Заявлено 13.12.76 (21) 2429721/25-27 с присоединением заявки МГесударстеенньй номнтет ссср ее делам нзебретеннй н ютнрытнй (23) Приоритет— (53) УДК 621.791, .75(088.8) Опубликовано 25.02.79г)юллетень М» 7

Дата опубликования описания 28.02.79

В. Л. Тимченко, В, И. Дьяченко, Е, Ф. Маличенкс;

О. Н. Гудима, В. И, Загребельный, B. Т. Ан голенко, А, И, Бондаренко, H. Н. Сакало и A. И. Раков (72) Авторы изобретения

)

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е, О. Патона AH Украинской ССР (71) Заявитель (54) спосов нлведения оси СВАРо п1оЙ

ГОЛОВКИ HA СТЫК ПРИ СВАРКЕ

ПРОСТРАНСТВЕННЫХ ИЗДЕЛИЙ

Изобретение относится к оборудованито для электродуговой сварки металлов, а более точно, к средствам совмещения электрода

* со стыком, и может быть использовано при сварке пространственных, например, карка".ных и решетчатых изделий.

Известен способ наведения оси сварочной головки на стык при сварке пространственных изделий, при котором совмещение головки со стыком осуществляют по программе, составленной с учетом неточности сборки (l ) .

Недостаток известного способа заключается в повышенных требованиях к сборке узлов.

Известен способ наведения сварочной головки на стык, при котором предварительно составляют программу перемещения сварочной головки по стыкам и программу перемещения головки к точкам начала сварки очередного соединения (21.

Согласно известному способу, запись программы осуществляется при ручном перемещении оператором сварочного инструмента ?о при сварке первого образца.

Недостаток известного способа заключается в высоких требованиях к сборке изделич, а также зависимости точности совмещения от квалификации оператора.

Целью настоящего изобретения является повышение точности наведения сварочной головки на стык при снижении требований к точности сборки изделий.

Поставленная цель достигается тем, что перемегцение сварочной головки к точкам начала сварки осуществляют совместно с такти,льным датчиком, закрепленным относительно головки на фиксированном расстоянии, по программе, в которую введены условные точки поиска очередного соединения по всем трем координатам.

Из каждой точки поиска последовательно осуществляют непрограммируемое по величине перемещение датчика в сторону, изделия до соприкосновения с ним, после чего включают программное перемещение датчика в условную точку поиска по следующей координате. После окончания поиска точки сварки по всем трем координатам, по расчетной программе, с учетом расстояния от датчика до головки переводят сварочную головку B точку начала сварки, а датчик oTBQJIHT до получейия гарантированного зазора.

648360

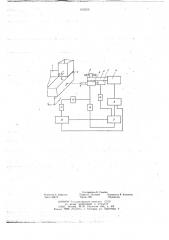

На чертеже схематично представлено устройство — робот, реализующее предложенный способ.

Положительные направления осей координат робота обозначены через Х,. Y u Z.

Пунктирными линиями нанесена траектория перемещения щупа датчика при непрограммируемом по величине. установочном перемещении датчика.

В качестве изделия 1 представлен типовой узел сочленения стержневых элементов пространственных каркасных изделий, образующих линию соединения 2 с начальной точкой «О». На руке 3 манипулятора 4 робота закреплены на фиксированном расстоянии друг от друга сварочный инструмент 5 и датчик положения 6, соединенный с приводом 7 вывода датчика в положение измерения. Количество программируемых степеней подвижности робота 4 должно быть не менее трех (по координатам Х, Y и Z) и определяется технологическими требованиями для сварки данного класса изделий. Исполнительные приводы робота связаны через блок 8 формирования импульсов с устройством 9 ввода программы.

Датчик 6 через вторичный преобразова- 25 тель 10 связан с генератором импульсов 11, выход которого через блок переключений 12 связан с блоком 8 формирования импульсов.

Одновременно выходной сигнал датчика 6 подается на блок 13 определения нуля, который

4 связан с устроиством 9 ввода программы.

Последнее связано каналом вспомогательных команд как с блоком переключений 12, так и с блоком 14 управления, приводом 7 вывода датчика в положение измерения.

Изделие 1 устанавливают в позицию сварки. При этом могут возникнуть отклонения по любой из координат Х, Y u Z. Расчетная программа, подготовленная заранее, обеспечивает перемещение руки 3 манипулятора 4 робота в исходное положение для поис- 40 ка очередного соединения 2 изделия. Это положение выбирается таким образом, чтобы обеспечить зазор по всем координатам между датчиком 6, выведенным в положение из.мерения, и элементами изделия при любом максимальном отклонении изделий в положе- 45 нии сварки. Перед окончанием этого программируемого перемещения из устройства 9 ввода программы проходит вспомогательная команда на блок 14, и привод 7 выводит датчик

6 в положение измерения (точка «а»), а

50 также проходит вспомогательная команда на блок 12, для подключения выхода датчика к блоку 8.формирования импульсов соответствующей координаты робота (в положении, изображенном на чертеже, координата Z).

Датчик 6 занимает относительно сварочного у инструмента 5 фиксированное, заранее известное положение.

По окончании перемещения по расчетной программе устройство 9 отключается от блока 8. Так как между датчиком 6 и изделием

1 существует зазор, то датчик выдает сигнал наибольшей величины для перемещения в направлении «к изделию». Этот сигнал во вторичном преобразователе 10 усиливается и преобразуется в вид, необходимый для запуска генератора импульсов !l. Импульсы через блок 12 направляются в блок 8 формирования по координате Z, и соответствующий привод манипулятора 4 перемещает датчик 6 к изделию. При контакте датчика 6 с изделием (точка «б») выходной сигнал датчика становится равным нулю. При этом генератор импульсов 11 запирается, перемещение по координате Z прекращается и через блок 13 определения нуля проходит команда на включение устройства 9 ввода расчетной программы, В указанном положении координаты Z точки «б» начальной точки «О» линии соединения 2 совпадают. Таким образом, найдено положение начальной точки «О» в направлении Z.

Так как перемещение точки «а» в точку «б» выполняется без включения расчетной программы, то последняя оказывается смещенной по оси Z на величину «аб», и в дальнейшем координата Z расчетной программы будет совпадать с координатой Z начальной точки «О» линии соединения 2.

При включении устройства 9 ввода расчетной программы, манипулятор 4 перемещает датчик 6 из точки «б» в точку «в», положение которой обеспечивает зазор между копирным рычагом датчика 6 и свариваемыми элементами изделия 1, при любом максимальном откЛонении изделий в положении сварки.

В конце программируемого перемещения руки 3 робота с датчиком 6, из устройства 9 ввода программы проходит вспомогательная команда на блок 12 для подключения выхода датчика к блоку 8 формирования импульсов соответствующей координаты Y робота. По окончании перемещения по расчетной программе устройство 9 отключается от блока 8.

Так как между датчиком 6 и изделием 1 существует зазор, то датчик выдает сигнал наибольшей величины для перемещения в направлении «к изделию». Порядок преобразования указан,oro сигнала аналогичен описанному, но импульсы от генератора 11 поступают в блок 8 по координате У, и соответствующий привод манипулятора 4 перемещает датчик 6 к изделию. При контакте датчика 6 с изделием (точка «г») выходной сигнал датчика становится равным нулю.

Пои этом, генератор импульсов 11 запирается, перемещение по координате — Y — прекращается и через блок 13 проходит команда на включение устройства 9 ввода расчетной программы. Координаты — Y — точки «г» и начальной точки «о» совпадают и, таким образом, найдено положение начальной точки «О» в направлении — Y †. Так

648360 как перемещение из точки «в» в точку «г» выполняется без включения расчетной программы, то последняя оказываеТся смещенной по оси — Y — на величину «вг» и в

5 дальнейшем координата — Y — расчетной программы будет совпадать с координатой — Y — начальной точки. «О» линии соединения. .После этого датчик 6 по расчетной программе перемещается из точки «г» в точку щ

«д» и аналогично описанному находится положение начальной точки «0» в направлении — х —.

Таким образом, три координаты Х, Y, Z начальной точки «0» определены, и по расчетной программе сварочный инструмент 5 совмещают с начальной точкой «О» соединения 2, при этом в расчетной программе учитывают расстояние между концом электрода и наконечником копирного рычага датчика 6 при выдаче им нулевого сигнала. Одновременно из устройства 9 проходит вспомогательная команда на блок 14 и привод 7 отводит датчик 6 из зоны сварочного инструмента. При этом датчик 6 отключают от схемы управления. Затем включается сварка, и сварочный инструмент 5 перемещается 25 вдоль линии соединения 2 по расчетной программе.

Использование предлагаемого способа автоматического наведения оси сварочного инструмента на линию соединения до начала сварки позволяет определить начальную точку сварки на каркасных изделиях, которые не могут быть точно зафиксированы в позиции сварки. Предложенный способ позволяет определить положение точки начала сварки любого типа шва изделия 1 без переналадки датчика или его копирных элементов.

При этом назначают поверхности, характеризующие положение стыка, и определяют порядок подхода к ним датчика по расчетнбй программе. В результате этого, по сравнению с известными средствами; повышается 4в качество сварки за счет точного совмещения электрода со стыком, исключается применение ручнбго труда и расширяются технологические возможности сварки швов различных соединений.

Форл ула изобретения

Способ наведения оси сварочной головки на стык при сварке пространственных изделий, преимущественно решетчатых и каркасных конструкций, при котором предварительно составляют программу перемещения сварочной головки по стыкам одного из аналогичных соединений и программу nepeueiueния головки к точкам начала сварки очередного соединения, отличающийся тем, что, г целью повышения точности наведения при снижении требований к точности сборки, перемещение сварочной головки к точкам начала сварки осуществля1от совместно с тактильным датчикЬм, который предварительно закрепляют относительно головки на фиксированном расстоянии, по программе, в которую введены условные точки поиска очередного соединения по всем трем координатам, из каждой точки поиска последовательно осуществляют непрограммируемое по величинс перемещение датчика в сторону изделия до соприкосновения с ним, после чего включают программное перемещение датчика в условную точку по следующей координате, причем после окончания поиска точки сварки по всем трем координатам, по расчетной программе, с учетом расстояния от датчика до головки, переводят сварочную головку в точку начала сварки, а датчик отводят до получения гарантированного зазора.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 17905, кл. 12 В 112.4, 1968.

2. Ahlinder, Н., ESAB RobotiYstem Яг

bagsvetshGng, «Svetsen», 1976, № 2, 35

Редактор А. Абрамов

Заказ 442/12

Составитель Е. Сомова

Техреду О. Луговая Корректор А. Власенко

Тираж 1221 Подписное

Цг11! 14ПИ Г:. гударственного комн гета СССР ио делам изобретений и открыл ий

113035, Москва, Ж-35, Раугнская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4