Линия для производства многослойных древесностружечных плит

Иллюстрации

Показать всеРеферат

()648439

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (6l) Дополнительное к авт. свид-ву (22) Заявлено 25.08.76 (21) 2399295/29 15 с присоединением заявки № (23) Приоритет

Опубликовано 25. 02.795юллетень № 7 .Дата опубликования описания 28.02.79 (51) М, Кл.

В 29 Ю 5/08

Государственный квинтет

СССР по делам изобретений н открытий (53) УДК 674.815..41 (088. 8) А. M. Завражнов, Б. Н. Звягин, Н..Р. Маруфенко и H. В. Малыгин (72) Авторы изобретения

Всесоюзный научно-исследовательский институт деревообрабатываюшей промышленности (?1) Заявитель (54) ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ

ДРЕ ВЕС НОСТРУЖЕЧНЫХ ПЛИТ

Изобретение относится к деревообрабатывающей промышленности, точнее к линиям для производства древесностружечных плит.

Известна линия для производства древесностружечных плит, в которой перед прессом установлено приспособление для нанесения на поверхность ковра воды и различных добавок (!) .

Известна также линия для производства древесностружечных плит с наружными слоями из волокна, содержащая формирующий ленточный транспортер с опорными роли ками, машины для настила внутреннего стружечного слоя и формирования верхнего и ниж него волокнистых слоев, подпрессовщик многослойного ковра, делительную пилу и горячий пресс (2) .

На линии можно изготовлять плиты как на поддонах, так и бесподдонным способом, с предварительным уплотнением и без уплотнения наружных слоев, с периодической или непрерывной подпрессовкой многослойного ковра.

Недостатком обеих линий является отсутствие устройств, обеспечивающих поперечное совмещение слоев формируемого ковра, что приводит к. увеличению припусков на обрезку продольных. кромок плит.

Целью изобретения является снижение количества отходов при обрезке плит в размер.

Это достигается тем, что перед машинами для настила внутреннеге стружечного слоя и формирования верхнего волокнистого слоя установлены устройства поперечной ориентации ленты формирующего ленточного транспортера, каждое из которых выполнено, например, в виде двух, установленных по ширине ленты транспортера с зазором и жестко соединенных поперечной тягой, вертикальных роликов, которые через зубчатое зацепление связаны с опорным роликом лен15 ты.

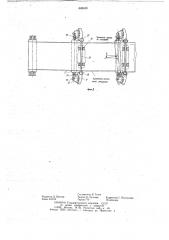

На фиг. 1 изображена предлагаемая линия, продольный разрез по участку формирования и подпрессовки ковра; на фиг. 2— то же, продольный разрез по участку раскроя ковра на брикеты и горячего прессования плит; на фиг. 3 — устройство поперечной ориентации ленты формирующего ленточного транспортера, общий вид.

Линия состоит из машины для формирования нижнего волокнистого слоя с калиб=

648439

3 рук щим устройством 2, транспортером 3 и подпрессовщиком 4, наклонного переходного ъюстика 5 с устройством 6 сброса дефектного волокнистого слоя на возврат, формирующего ленточного транспортера 7 с опорными роликами для формирования многослойного ковра, устройства 8 для ориентации ленты формирующего транспортера, машин 9 для настила средних слоев, машин 10 для формирования верхнего волокнистого слоя с калибрующим устройством 11 и подпрессовщиком 12, наклонного переходного мостика 13 с устройством 14 сброса дефектного волокнистого слоя на возврат, подпрессовщика 15 многослойного ковра. Линия содержит также делительную пилу 16, дробилку 17 для измельчения дефектных брикетов, транспотер 18, подъемное устройство 19, ускоряющий транспортер 20, установку 21 для напыления воды и спецдобавок на поверхность брикета, транспортер 22, этажерки 23, горячий пресс 24, устройство 25 для приема и кондиционирования отпрессованных плит и разгрузочный транспортер 26.

Устройство 8 для поперечной ориентации ленты формирующего транспортера состоит из опорного ролика 27, формирующего транспортера, вертикальных роликов 28, установленных по ширине ленты с зазором и закрепленных на поперечной тяге 29, направляющей 30 поперечной тяги с зубчатыми рейками 31, зубчатых секторов 32 на осях 33 с пальцами 34, вставленными в пазы 35 опорного ролика 27.

Линия работает следующим образом.

Машина 1 известной конструкции производит формирование бесконечного нижнего волокнистого слоя, высота которого обеспечивается путем калибрования верхней поверхности слоя при помощи устройства 2.

Откалиброванный по высоте нижний волокнистый слой проходит предварительное уплотнение в подпрессовщике 4, после которого транспортабельный нижний волокнистый слой по наклонному переходному мостику 5 опускается на синхронно с ним движущуюся ленту формирующего ленточного транспортера 7 с опорными роликами. Некондиционный нижний волокнистый слой может быть сброшен с линии на возврат при помощи устройства 6, смонтированного на наклонном пере-. ходном мостике 5 (положение устройства в .момент сброса некондиционного нижнего волокнистого слоя показано на. фиг. 1 пунктиром).

С целью поперечной ориентации положения ленты формирующего транспортера 7 относительно общей осевой линии, в том числе относительно осей формирующих машин и настилаемых ими слоев, на формирующем ленточном транспортере 7 после переходного мостика 5 перед формирующими машинами 9 установлено устройство 8 для ориентации ленты формирующего транспортера 7.

Работает устройство 8 следующим образом.

При малейшем смещении ленты формируюшего ленточного транспортера 7 вертикальные ролики 28, контактирующие с лентой, перемещаются совместно с тягой 29 в направляющих 30 на длину смещения ленты.

Зубчатая рейка 31 поворачивает зубчатый сектор.32 вокруг оси ЗЗ и пальцем 34 разворачивает опорный ролик 27. Последний устанавливается под непрямым углом к продольной оси ленты формирующего транспортера 7. Для предотвращения задира ленты транспортера при смещении вертикальных роликов 28 расстояние между ними берется больше ширины ленты, чтобы обеспечить необходимый рабочий зазор.

В результате сила трения ОА ленты о ролик, направленная всегда по касательной к образующей ролика 27, раскладывается на продольную силу ОС и смешающую силу

ОВ. Последняя удерживает ленту от смещения и перемешает ленту в исходное положение при малейших смещениях.

Таким образом, лента транспортера 7 со сформированным слоем ковра на ней при подходе в зону насыпки следующего слоя всегда находится под контролем вертикальных роликов 28 устройства 8 поперечной ориентации ленты формирующего транспортера и при малейших отклонениях восстанавливается опорным роликом 27.

На движущийся .с лентой формирующего транспортера 7 нижний волокнистый слой производится настил средних слоев ковра при помощи формирующих машин 9, количеством и режимом работы которых можно изменять конструкцию формируемого ковра.

После настила средних слоев бесконечная лента ковра движется к машине 10, на которой описанным выше способом формируется и с синхронной скоростью опускается по наклонному переходному мостику 13 бесконечный верхний слой, совмещаясь с бесконечной лентой ковра на формирующем транспортере 7.

После настила среднего стружечного слоя перед спуском верхнего волокнистого слоя по наклонному мостику 13 на формирующем транспортере 7 установлено устройство 8 для повторной поперечной ориентации ленты формирующего транспортера 7.

Сформированный многослойный ковер далее бесконечной лентой поступает в подпрессовшик 15, в котором производится непрерывная подпрессовка ковра. Г1ри дальнейшем продвижении непрерывная лента подпрессованного ковра поступает на участок раскроя ковра и горячего прессования плит, где сначала при помощи делительной пилы

16 производится раскрой подпрессованного ковра на кондиционные брикеты необходимой длины или вырезка и обрезка некондиционных участков ковра, образующихся при

648439 нарушении технологии или работы оборудования, а также при начале и при окончании работы линии.

Некондиционные брикеты или их участки сбрасываются в дробилку 17 путем подъема транспортера 18 подъемным устройством 19.

Кондиционный брикет по транспортеру 18 с увеличенной скоростью уносится далее на ускоряющий транспортер 20 и поступает на загрузочный транспортер 22, проходя мимо установок 21, которые напыляют воду или специальный раствор на верхнюю и нижнюю поверхности брикета. Загрузочным транспортером 22 брикеты передаются на загрузочную этажерку 23, которая выносит брикеты в горячий пресс 24 и оставляет их на нагревательных плитах пресса при возврате ее назад. При входе в горячий пресс 24 загрузочная этажерка 23 выталкивает отпрессованные плиты на устройство 25 для приема и кондиционирования плит, откуда они по одной выносятся транспортером 26 для дальнейшей обработки их по известной технологии.

В описанной линии увеличен полезный выход плит при обрезке на Зо/о, например, при производстве плит шириной 1750 мм уменьшается ширина обрезки продольных кромок на 50 мм.

Таким образом, линия для производства многослойных древесностружечных плит позволяет снизить количество отходов при обрезке плит в размер, т.е. сокращается расход сырья и материалов.

Формула изобретения

Линия для производства многослойных древесностружечных плит с наружными слоями из волокна, включающая формирующий

1О лен очный транспортер с опорными роликами, машины для. настила внутреннего стружечного слоя и формирования верхнего и нижнего волокнистых слоев, подпрессовщик многослойного ковра и горячий пресс, отличающаяся тем, что, с целью снижения коли15 чества отходов при обрезке плит в размер, перед машинами для настила внутреннего стружечного сЛоя и формирования верхнего волокнистого слоя установлены устройства. поперечной ориентации ленты формирующего транспортера, каждое из которых выполнено, например, в виде двух, установленных по ширине ленты транспортера с зазором и жестко соединенных поперечной тягой, вертикальных роликов, которые через зубчатое зацепление связаны с опорными роликами

25 ленты.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 7140379, кл. 39 а 5/04, 1972, (промышленный образец).

2. Патент ФРГ № 1206147, кл. 39 а 5/04, 1968.

648439

Составитель Б. Титов

Редактор Д. Пинчук Техред О.,Луговая Корректор С. Патрушева

Заказ 454/16 Тираж 770 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретен ий и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4