Способ получения битума

Иллюстрации

Показать всеРеферат

СНОСОК ПОЛУ^1ЕНИЯ НИТУМЛ путем окисления нефтяного С1>&1рья воздухом при 250-350 С с получгнпрмгазо:ыадкостной смеси, смешения ее с исходным сырьем, разделения полученной смеси на газовую и жидкую фазы с рециркуляцией последней на окисление,о тл и ч а ю щ и и с я тем, что, с целью полышения производительности процесса газожидкостную смесь подвергают предпарнтельной сепарации с отделе11ием 20-80 мас.% жидких продуктов, которые рециркулируют на окисле)1ис.О5 4^СО 1CСХ)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)4 С 0 С 3 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 21 26533/23-04 (22) 21.04.75 (46) 23.12.85. Вюл. К 47 (72) В.В.Фрязинов, И.В.! рудников, А.И.Левин, Е.A.Åðìàêîâ, H.К.Цюрих, A. .. !азарев н К. П. Стс панов (53) 665.637.88(088.8) (54) (5 7) СНОСОВ ПОЧУЧЕ11!1Я f ÈÒÓÛA путем окисления нс фтяного сырья Ro3— духом при 250-350 С с получением

Г

i l

l,ë

„„SU„„649218 газожидкостной смеси, смеп ения ее с исходным сырьем, разделения полученной смеси на газовую и жидкую фазы с рециркуляцией последней на окисление, о тл и ч а ю шийся тем, что, с цезп ю повьпиения производительности процесса газожидкостную смесь подвергают предварительной сепарации с отделением 20-80 мас.7 жидких продуктов, которые рециркулируют на окисление.

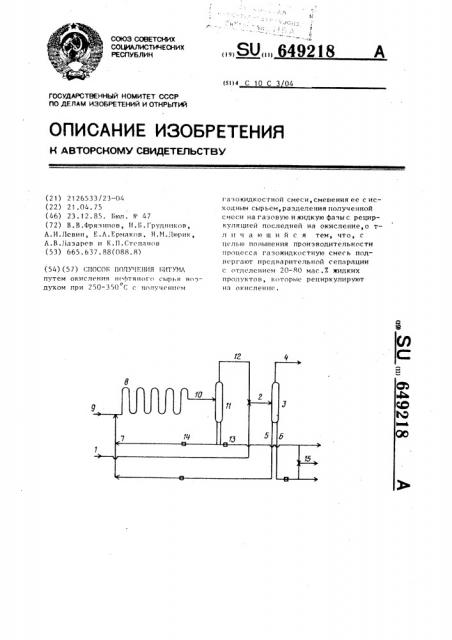

Сырье подают в систему по линии 1.

Затем его совместно с газожидкостной смесью по линии 2 направляют в сепаратор 3. В сепараторе происходит

5 разделение фаэ: газы выводят по линии

4, а жидкость — по линиям 5 и 6, причем по линии 6 жидкость (компонент битума) выводят иэ системы, а по линии 5 жидкость (рециркулят I )

10 направляют в линию 7 и далее в реактор 8.

По линии 9 в реактор подают воздух. В реакторе 8 происходит окисление жидкости кислородом воздуха, 15 реакция проходит с выделением тепла.

Газожидкостную смесь выводят из реактора 8 по линии 10 и подают в предварительный сепаратор 11, где происходит частичное отделение жид20 кости. Иэ предварительного сепаратора 11 газожидкостную смесь выводят по линии 12 и вместе с сырьем подают по линии 2 в сепаратор 3.

Жидкость выводят по двум линиям: по

25 линии 13 ее выводят из системы в качестве компонентов битума, по линии

14 жидкость (рециркулят 6) направляют в линию 7 и далее в реактор 8. Битум, выводимый из системы по линиям 6 и

30 13, возможно смешивать. Полученный при этом продукт откачивают по линии 15.

Способ осуществляют следующим образом.

В соответствии с описанной схемой в трубчатый змеевик подают 2700 нм /ч воздуха, 30,8 м /ч рециркулята с ь температурой 300 С иэ предварительного сепаратора и 44,2 м /ч рецир40 кулята li с температурой 243 С иэ сепаратора. Температура смеси рециркулятов, жидкой фазы, поступающей в змеевик, 266 С. В трубчатом змеевике происходит окисление жидкой фазы

45 кислородом воздуха и выделение тепла

1 реакции. Гаэожидкостная смесь, выходящая из змеевика, имеет температуру

300 С. Из этой смеси в предварительном сепараторе происходит частичное отделение жидкости (температура

300 С), из которой 30,8 м /ч рециркулируют, а 6,7 м /ч выводят иэ процесса. Газожидкостную смесь, выходящую из предварительного сепара55 тора после частичного отделения

Э êoñòí смешивают с сырьем (гудроном) которое псдают в систему о с температурой 100 С в количестве

1 649218

Изобретение относится к способам получения битумов окислением нефтяного сырья и может быть использовано, в нефтеперерабатывающей промышленности.

Известен способ получения битума путем окисления нефтяного сырья воздухом с последующим разделением полученной газожидкостной смеси в сепараторе на жидкую и газообразную фазы. Окисление проводят при 240о

300 С с подачей в зону разделения водяного пара, что усложняет переработку получаемых продуктов.

Наиболее близким к изобретению является способ получения битума путем окисления нефтяного сырья кислородом при 250-350 С.

Полученную при окислении газожидкостную смесь смешивают с исходным сырьем и разделяют на газообразную и жидкую фазы.

Часть жидкой фазы выводят из процесса в качестве готового продукта, часть рециркулируют на окисление, Вследствие подачи холодного сырья в гаэожидкостную смесь, разделение смеси на газообразную и жидкую фазы проводят при температуре ниже

250 С, что исключает коксование в о зоне разделения.

Однако при использовании в качест ве реактора трубчатого змеевика при охлаждении сырьем газожидкостной о смеси до температур ниже 250 С из эоны разделения на вход в змеевик поступает жидкость с температурой ниже 250 С, что недостаточно для обеспечения высокой скорости реакции окисления и, следовательно, приводит к заниженной производительности.

Цель изобретения — повысить производительность процесса.

Это достигается путем окисления нефтяного сырья воздухом при 250350 С с получением гаэожидкостной смеси, смешения ее с исходным сырьем рааделения полученной смеси на газовую и жидкую фазы с рециркуляцией последней на окисление, при котором гаэожидкостную смесь подвергают пред варительной сепарации с отделением

20-80 мас.7 жидких продуктов с рециркуляцией их на окисление.

На чертеже показана схема, по которой осуществляют предлагаемый способ.

649218

Корректор А. Обручар

Заказ 8133/3

Тираж 545

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113 Й5, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г ° Ужгород, ул. Проектная, 4

15 м /ч. Полученную газожидкостную смесь с температурой 243 С направляют в сепаратор, с верха сепаратора выводят отработанные газы, с низа— жидкость (температура 243 С), из которой 44,2 м /ч рециркулируют, 8,3 м /ч выводят из процесса. Смесь выводимых из процесса потоков в суммарном количестве 15 м /ч предl

Редактор П. Горькова Техред O.Неце ставляет собой битум с температурой размягчения 10G C.

Таким образом при температуре в сепараторе 243 С, исключающей коксование, температура жидкости, поступающей на окисление в трубчатый змеевик, достигает 266 С, что обесо печивает высокую производительность процесса.