Способ получения пенополиуретана

Иллюстрации

Показать всеРеферат

>649324

Сеюз Севетскик

Сецкалнстнческнк

Республик (6l) Дополнительный к патенту (22) ЗаЯвлЕно 080975 (21) 2171009/05 (23) Приоритет — (32) 12.09.74 (51) М. (л.

С 08 G 18/14

Государственный комитет.СССР по делам изобретений и открытий (33) ПНР (31) Р-174046 (53) УДК 678. .664-405.8 (088.8) Опубликовано 250279. Бюллетень № 7

Дата опубликования описания 250279 (72) Авторы изобретения

Иностранцы

Збигнев Бжозовски, Енджэй Стефан Келкевич, . Габрель Анджэй Рокицки, Анджэй францишэк Камински, Данута Зльжбета Комич и Богуслав Антони Гурай. (ПНР)

Иностранное предприятие Политехника Варшавска (ПНР) (71) Заявитель (54) СПОСОБ ПОЛУ

9НРН

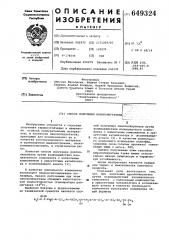

C-С-C-СН=О-Аг"(2) -Ar-0(СН -СН-CH -О-Ar-(Z» -Ar-01> СН "СН-СН2

2 2 tlat 21 2 (л 2» I 2

ОН ОН ОН

Изобретение относится к способам, получения термоустойчивых и химически стойких полиуретановых материалов, в частности пенополиуретанов, IIpHI oäHûõ для использования их в качестве конструкционного материала в транспортном машиностроении, элект ромашиностроении, в строительном деле.

Известен способ получения пенополиуретана путем взаимодействия изо.цианатного компонента с полиольным компонентом, в присутствии катализатора м вспенивающего агента (1)..

В качестве полиольного компонента используют гидроксилсодержащие полиэфиры. Однако получаемые при этом пенополиуретаны обладают недостаточной теплостойкостью (температура размягчения 110 С).

Наиболее близким к предлагаемому по технической .сущности является споЧЕНИЯ ПЕНОПОЛИУРЕТАНА.

2 со6 получения пенополиуретана путем взаимодействия изоцианатного компонента с полиольным компонентом в присутствии катализатора и,вспенивающе5 ro агента (2) . В качестве лолиольного компонента используют полиэфир, например поли-(этилен пропилеи) гликолевый эфир с мол.в ° 500.

Однако полученные этим способом пенополиуретаны также имеют относительно низкую химическую и термическую устойчивость

Целью изобретения является повыше ние термо- и химстойкости конечного продукта.

Укаэанная цель достигается тем, что при получении .пенополиуретана путем взаимодействия изоцианатного о0 компонента с полиольным компонентом в присутствии катализатора и вспениваю. щего агента в качестве полиольного компонента используют соединение общей формулы

649324 где Ap — бенэольное кольцо, нафталиновое кольцо, одно- или многократнозамещенное атомами галоида;

Z -О; S+, CRR, где R R водород или алкил;

m р авно 0-1; и равно ).-10.

Получаемые пенополиуретаны обладают повышенной термо- и химстойкостью благодаря густой сетчатой структуре. Кроме того, пенополиуретаны характеризуются хорошими механическими параметрами, особенно прочностью на сжатие и на изгиб, которые лишь слегка улучшаются после длительного воздействия повышенной температуры и агрессивных химических веществ, что позволяет широко использовать их при изготовлении слоистых материалов, а также в качестве конструкционного материала в строительстве, в судостроительстве, в самолетостроении, в машиностроении, в качестве изоляционного материала в трубопроводах в холодильных. камерах и других.

Пример 1. 8 г монофункционального полиола, полученного в результате каталитического гидролиза эпоксиднодиановой смолы, смешивают при 65-75 С с 20 r гидроксилсодержащего алифатического полиэфира и смесью 0,1 г оловоорганического катализатора с 1,5 r триэтаноламина. После получения однородной консистенции и охлаждения к реакционной массе добавляют 0,5 г воды в качестве вспенив ающего, агента.

После перемешивания в течение

1,0-15 мин вводят 27,6 r дифенилметанДиизоцианата (или его производное) с вязкостью 500-1000 спз (20ОС) .

Полученный пенополиуретан обладает прочностью на сжатие 3,6 кг/см при 10%-ной деформации и 5,2 кг/смз при 50В-ной деформации. Мнимая плотность пеноматериала равна 96 кг/м7

Пример,2. 8 гполиола, полученного в результате каталитического гидролиза бромсодержащей эпоксиднодиановой смолы, смешивают при 55-

60ОС с 15 r алифатического гидроксилсодержащего полизфира с последующим, введением !фреона и 17 г дифенилметана или его производного с вязкостью 300-900 спэ (20 С) .

Вспени вани е производят в закрытой форме. Получаемый пеноматериал характ ери зуетс я следующими параметрами: мнимая плотность 160 кг/мз, прочность на сжатие 11 кг/ем при

10%-ной деформации и 16,4 мг/см4" при 50В-ной деформации .

П р и м. е р 3. Процесс, ведут, как в примере 2, но в качестве полиола используют 11 г продукта каталитического гидролиза эпоксидной смсМы, основанной на бис- (2-окси)-1-нафтиле. Полученный пеноматериал характеризуется высокой термостойкостью.

Пример 4. Процесс ведут, как в примере 2, но в качестве полиола используют 11,8 г продукта глдролиза эпоксиднонафталиновой смолы, основанной на 6-бром-2-нафтоле. Получаемый пеноматериал кроме высокой термостойкости обладает самогасящимися свойстваьи. Пример 5. 10 г полиола, полученного в результате гидролиэа эпоксиднодиановой смолы, растворяют при 50-70ОC в 10 г гидроксилсодержа)5 Wего алифатического полиэфира в смеси с катализаторами уретанообразования. После охлаждения до 15-17 С к смеси добавляют фреон, а затем вводят производное дифенйлметандиизоцианата с вязкостью 300-900 спз (20 С)Получаемый пеноматериал имеет мнимую плотность 200 кг/м8и прочность на сжатие 11,8 кг/см при 10%-ной деформации.

Пример 6. Поступают так же, как в примере 5, но в качестве полиола вводят 8,5 г продукта каталитического гидролиза эфира двуглицидного диона. Небольшая вязкость исходной реакционной композиции дает воэможность заполнять ею формы сложной конфигурации.

Прим ер 7. 6,5 г полиола, полученного в результате гидролиза эпоксидной смолы на основе бис-(435 -оксифенол) сульфона с эпихлоргидрином, растворяют при 60-75 С в 8 г гидроксилсодержащего алифатич еского полиэфира в смеси с катализатором уретанообразования. После гомогенизации в смесь вводят 0,4 r воды и

24,3 r производного дифенилметана с вязкостью 500-100 спэ (20 С) .

В результате, получается пористый изоляционный материал, обладающий

45 конструкционньйли свойствами, Пример 8. И смеси 8 r многофункционального полиола, полученного в результате каталитического гидролиза низкомолекулярной эпоксидной диановой смолы (производной диана и эпихлоргидрина ) с числом эпоксидных групп 0,55 г ° экв/ 100 r смолы и с вязкостью 0000-20000 спз(20еС) с 2,0 r гидроксилсодержащего произв водного фенилглицидного эфира до58 бавляют при 40-50 С 20 r алифатического полиэфира, имеющего на концах

ОН-группы с вязкостью 500-2000 спз (20oC) в смеси с катализаторами:

1,5 r триэтаноламина и 0,1 r триэтилендиамина. После гомогенизации к. смеси добавляют 0,3 г воды и 26,2 r производного дифенилметандиизоциана,та с вязкостью 500-1000 спз (20 С).

Во время смешивания образуется пена, затвердевающая через несколько

649324

Формула изобретения и 9н

8 С-С-С"СН-О-At (2) -АГ-О(СИ -СН-СН "0-Ar-(2) -Аг-03 -CH "СН-CH

2 2. tll з, Ю t 21 1 2

0Н 0H OH

ЦНИИПИ Заказ 603/58 Тираж 584 Подписное

Филиал ППП Патент,г.ужгород,ул.Проектная,4

5 минут и обладающая прочностью при сжатии 2,9 кг/см при 10%-ной деформации и 5, О кг/см при 50%-ной деформации. Пеноматериал устойчив к действию стирола.

Пример 9. Поступают так же, как в примере 8, но применяя 2, О г 5 двугидроксильного производного фенилглицидного эфира на 1,8 r двугидроксильного производного бутилглицидного эфира.

Пример 10. 8 г полиола, полученного в результате гидролиза эпоксиднодиановой смолы с числом эпоксидных групп 0,5.г экв/100 г смолы и вязкостью 10000-40000 спз(20 C), смешивают с 2 r двугидроксильного 15 производного и-бутилфенилглицидного эфира, после чего подогреваются до

50 С, добавляя 18 г гидроксилсодержащего алифатического полиэфира с вязкостью 500-1000 спз(20 С) вместе с соответствующими катализаторами. После гомогенизации и охлаждения до 15 С вводят фреон и 26,7 производного дифенилметана с вязкостью 500-1000 спз (20 С). 25

Получаемый в результате жесткий пенополиуретан имеет следующие параметры: мнимая плотность 125 кг/мз, прочность на сжатйе 15 1 кг/см при

50%-ной деформации, количество открытых пор 70%, термоустойчивость (дериватографичес ки ) 2 02О C.

Пример 11. Поступают так же, как в примере 10, но вместо 2 r двугидроксильного производного n —.бутилфенилглицидного эфира используют 5

Z 8 г дву гидроксильной прои з водной и-хлорфенолглицидного эфира.

Пример 12. 9 r продукта, полученного в результате каталитического гидролиза композиции эпоксидно- 40 новолачной смолы с содержанием эпоксидных групп 0,4 г ° экв/100 r смолы, смешивают при 65-75ОС с 20 г алифатического полиэфира имеющего на концах молекулы гидроксильные группы, с 45 вязкостью 500-2000 спз при 20 С с где Ap — бензольное кольцо, нафталичовое кольцо, одно- или многократно замещенное атомами галоида;

Z — О, 80й, CRRq, где RttR4 — водород или алкил;

m равно 0-1; и равно 1-10.

0, 1 г оловоорганического катализатора и с 1,5 г триэтаноламина. После получения однороцной консистенции и охлаждения полученной смеси в нее добавляют О, 5 r воды. Массу вновь перемешивают в течение 10-15 мин, а затем в смесь вводят 27,6 г производного дифенилметандиизоцианата с вязкостью 500-100 спз (20 С) .

Полученный пеноматериал обладает прочностью на сжатие 12 5 кг/см пр

2

10%-ной деформации и 17,2 кг/см при

50 %-ной деформации . Мнимая плотность равна 210 кг/м . Пеноматериал полностью устойчив к действию стирола.

Пример 13. 9 r продукта, полученного в результате каталитического гидролиза композиции, состоящей

Н3 низкомолекулярной эпоксидноноволочной смоль., фенилглицидного эфира и фенола, смешивают при 55-60 С с 15 г алифатического гидроксилсодержащего соединения. После гомогенизации и охлаждения до 15 С к смеси добавляют фреон и 17 г дифенилметандиизоцианата.

Вспенивание производят в закрытой форме. Получаемые в результате жесткие пены имеют следующие параметры: мнимая плотность 160 кг/м8 прочность на сжатие 12,1 кг/см при

10%-ной деформации и 16,6 кг/см при

50%-ной деформации. Получаемый в результате пеноматериал обладает высокой химической устойчивостью и благодаря присутствию брома — самогасящимися свойствами

Способ получения пенополиуретана путем взаимодействия изоцианатного компонента с полиольным компонентом в присутствии катализатора и вспенивающего агента, о т л и ч а ю щ и и с я тем, что, с целью повышения термои химстойкости конечного продукта, в качестве полиольного компонента используют соединение общей формулы

Источники информации, принятые во внимание при экспертизе

1. Авторсксе свидетельство СССР

Р 180794, кл. С 08 G 18/14, 1965.

2. Патент Великобритании Ð 873697, кл ° 2 (5) R, 1961.