Устройство для суперфиниширования шеек коленчатого вала

Иллюстрации

Показать всеРеферат

А НИ Е(11) Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свирид-ву (22) Заявлено 30.07.73 (21) 1949265/08 (51) M. Кл.-

В 24В 35/00 с присоединением заявки ¹

Государственный комитет (23) Прио ритет (43) Опубликовано 28.02.79. Бюллетень № 8 (45) Дата опубликования описания 28.02.79 (53) УДК 621.923.74 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Ю. П. Башлаев, Е. М. Нирман, Д. H. Таращанский и К. И. Саженица

Ленинградское особое конструкторское бюро автоматов и револьверных станков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ШЕЕК

КОЛЕНЧАТОГО ВАЛА

Изобретение относится к металлорежущим станкам для суперфинишной обработки шатунных и коренных шеек коленчатых валов больших размеров и может найти применение в станкостроительной, машино- 5 строительной, автомобильной и др. отраслях промышленности.

Известны устройства для суперфиниширования шеек коленчатых валов больших размеров, содержащие инструментальную 10 головку, охватывающую шейку вращающегося коленчатого вала и опирающуюся на нее с помощью роликов, механизм осциллирования, механизм прижима инструмента к обрабатываемой детали и механизм про- 15 дольно го перемещения .(1).

Кроме того, известны устройства для суперфиниширования шеек коленчатого вахта, содержащие кинематически связанную с механизмами осциллирования и подачи 20 инструментальную головку с абразивными брусками и опорами в виде роликов:(2).

В этих устройствах отсутствует независимое регулирование давления роликов и брусков на обрабатываемую шейку, не обе- 25 спечивается возможность обработки шеек различного диаметра с продольным перемещением и без смены .инструмента.

Целью изобретения является повышение качества обработки. 30

Цель достигается тем, что устройство снабжено двумя инструментальными головками, смонтированными в отдельных корпусах, причем механизм подачи выполнен в виде реверсивного гидромотора кинематически связанного через муфту предельного момента и самотормозящий винт с упомянутыми корпуса,и а корпуса снабжены качающимися относительно оси самотормозящего винта несущими бруски рычагами, свободные концы которых кинематически связаны.

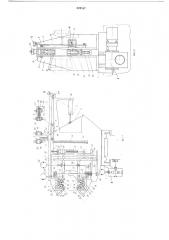

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 — устройство, вид спереди; на фиг. 3 — головка с кареткой, общий вид; на фиг. 4 — разрез А — А на фиг. 3; на фиг. 5 — разрез Б — Б на фиг. 3.

Устройство содержит суппорт 1, привод

2 суппорта, щеки 3 и 4, каретку 5, на оси

6 которой шарнирно подвешена инструментальная головка 7, которая перемещается с помощью воликов 8 по горизонтальным пазам 9, выполненным в щеках. Кроме того, устройство содержит гидроцилиндр 10 управления подводом и отводом головки в зону обработки, смонтированный на щеке

4 и своим штоком 11 соединенный через рычаг 12 с кареткой.

Инструментальная головка выполнена в виде корпусов, ведущего 13 и ведомого 14, 649557

3 охватывающих обрабатываемую шейку с помощью роликов 15 .и 16, расположенных так, что одна пара роликов 15 установлена на ведущем корпусе 13, другая пара 16— диаметрально противоположно первой паре на ведомом корпусе 14. Для удобства захвата шейки передние части корпусов выполнены со скосами, между двумя верхними 15 и двумя нижними 16 роликами расположено по паре державок 17 с брусками 18 таким образом, что симметричные относительно обрабатываемой шейки бруски находятся под углом 180, что позволяет вести обработку шейки в обхват.

Державки 17 установлены на каретках

19, подвижных в направляющих шарнирных рычагов 20, причем каретки связаны осями 21 с качающимися рычагами 22, оси

23 поворота которых расположены между двумя входящими в одну пару державками и закреплены на соответствующих шарнирных рычагах. Причем качающиеся рычаги

22 приводятся в движение от одното привода и расположены внутри шарнирных рычагов 20. Привод верхней пары брусков осуществляется от гидромотора 24 через эластичную муфту 25 и коленчатый валик

26, а привод нижней пары брусков — через зубчатую пару 27 и 28, шлицевый вал 29, опоры которого расположены на корпусе

13 и планке 30, далее через зубчатую пару

31 и 32 и коленчатый валик 33.

Для осуществления подвода и отвода корпусов с роликами и связанных с ними шарнирных рычагов с брусками по направляющим штангам 34 предусмотрен привод, выполненный в виде реверсивного гидромотора 35, муфты 36 предельного момента и самотормозящего винта 37, установленного шарнирно в корпусе 13, соединенного гайкой 38 с корпусом 14, причем штанги

34 закреплены на корпусе 13 и планке 30.

Для осуществления прижима брусков к обрабатываемой шейке шарнирные рычаги

20 связаны между собой гидроцилиндром

39 с телескопическим штоком 40 так, что верхний рычаг соединен шарниром 41 с корпусом гидроцилиндра, а нижний — шарниром 42 с его штоком. Полуоси 43 поворота шарнирных рычагов 20 установлены в корпусах 13 и 14 по обе стороны от винта

37 перпендикулярно к его оси и лежат в

его осевой плоскости.

Для осуществления слежения за перемещением шатунной шейки инструментальная головка помещена между двух щек, внутренние стенки которых являются для нее направляющими. При этом головка хвостовиком ведущего корпуса шарнирно соединена с осью 6 каретки, которая удерживает ее, а также уравновешивает посредст.вом пружины 44, опирающейся на скобу

45, шарнирно подвешенную к полуосям 46 каретки. Ось 6 выполнена полой, содержит

Зо

4 пален 47, прухкипу 48 и пробку 49 и соединена с полуосями 46 серьгами 50.

На ведомом корпусе 14 предусмотрен босконтактный конечный выключатель 51, контролирующий отвод корпуса в нижнее положение. Кроме того, имеется другой бесконтактный выключатель 52, контролирующий при помощи флажка 53 отведенное положение инструментальной головки.

Устройство работает следующим образом.

Перемещением штока 11 гидроцилиндра

10 осуществляется поворот рычага 12, который, находясь своим пазом 54 в зацеплении с подпружиненным пальцем 47, сообщает движение карстке 5 с инструментальной головкой 7 к обрабатываемой шейке колончатого вала. Каретка своими роликами 8 перемещается по направляющим пазам 9, а инструментальная головка контактирует с внутренними стенками щек

3 и 4.

Независимо от того, в каком положении находится обрабатываемая шатунная шейка, инструментальная головка при помощи имеющихся скосов на ведущем 13 и ведомом 14 корпусах ориентируется относительно обрабатываемой шейки и, продолжая движение вперед, доходит до соприкосновения упора 55 с шейкой.

После упора инструментальной головки в шейку включается гидромотор 35, передавая вращение через муфту 36 предельного момента на самотормозящий винт 37.

Тогда ведомый корпус 14 при помощи гайки 38 перемещается по направляющим штангам 34 относительно ведущего корпуса 13 до охвата и зажима шейки двумя парами роликов 15 и 16. Усилия прижима роликов регулируются муфтой 36 предельного момента. Самотормозящий винт с гайкой исключает возможность отхода роликов от поверхности шейки.

При движении ведомого корпуса для прижима роликов в штоковую полость гидроцилиндра 39 подается давление, что соответствует положению «бруски отведены».

После зажима шейки роликами и срабатывания муфты 36 предельного момента гидромотор 35 отключается.

Затем включаются привод вращения коленчатого вала и гидромотор 24, так как инструментальная головка подвешена шарнирно на оси 6 каретки и имеет возмож-. ность возвратно-поступательного перемещения с помощью упомянутой каретки, то она, охватывая шатунную шейку вращающегося коленчатого вала, следит за ее перемещением. В бесштоковую полость гидроцилиндра 39 подается регулируемоедавление, шарнирные рычаги 20, поворачиваясь на полуосях 43, подводят и прижимают к шейке бруски 18.

От гидромотора 24 через эластичную муфту 25 вращение передается на коленча649557 тый валик 26 и через зуб питую пару 27, 28 на шлицевой вал 29 и зубчатую пару 31, 32 на коленчатый валик 33. Коленчатые валики 26 и 33 передают движение качающимся рычагам 22, сообщающим осциллирующее движение каретке 19 с держателями брусков.

В конце обработки подается давление в штоковую полость гидроцилиндра 39 и отключается гидромотор 24, происходит отвод инструмента от обрабатываемой поверхности шейки. Отключается привод вращения изделия.

Инструмент и механизм осциллирования, расположенные на конце нижнего рычага

20, имея значительно больший вес, чем противоположный его конец, отводятся под воздействием собственного веса, а инструмент и механизм осциллирования верхнего рычага 20 отводятся под действием пружины 56 и веса гидроцилиндра 39.

Гидромотор 35 реверсируется, ведомый корпус 14 перемещается для отвода роликов от шейки. Увеличивающееся расстояние между шарнирами 41 и 42 компенсируется за счет телескопической конструкции штока 40. При перемещении ведомого корпуса в крайнее нижнее положение бесконтактный конечный выключатель 51 отключ а ет гидр ом от ор 35.

Для отвода инструментальной головки в исходное положение в бесштоковую полость гидроцилиндра 10 подается давление, шток 11 поворачивает рычаг 12, который, упираясь боковой гранью в подпружиненный палец 47, перемещает каретку 5 с инструментальной головкой по пазам 9 направляющих щек 3 и 4 в исходное положение.

Каретка, дойдя до упора 57, останавливается, рычаг 12, продолжая движение, утапливает подпружиненный палец 47, который затем западает в его паз 55 и останавливается прп воздействии флажка 53 на конечный выключатель 52.

Механизмы подготовлены для повторения цикла.

Формула изобретения

1. Устройство для суперфиниширования шеек коленчатого вала, содержащее кинематически связанную с механизмами осциллирования и подачи инструментальную головку с абразивными брусками и опорами в виде роликов, отличающееся тем, что, с целью повышения качества обработки, устройство снабжено двумя инструментальными головками, смонтированными в отдельных корпусах, причем механизм подачи выполнен в виде реверсивного гидромотора, кинематически связанного через муфту предельного момента и самотормозящпй винт с корпусами головок.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что корпуса головок снабжены качающимися относительно оси самотормозящего винта и несущими бруски рычагами, свободные концы которых кинематически связаны.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1577482, кл. 67а 10, опубл. 1966.

2. Авторское свидетельство СССР № 205636, кл. В 24В 35/00, 1965.

Щ7г У

7.7, Л

Составитель Т. Ермакова

Техред А. Камышникова Корректор Т. Добровольская

Редактор Т. Морозова

Типография, пр. Сапунова, 2

Заказ 88/9 Изд. № 186 Тираж 1014 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5