Установка для регенерации волокнистых отходов термопластичных полимеров

Иллюстрации

Показать всеРеферат

О П И С АМ- И Е

ИЗОБРЕТЕН ИЯ

111164958 8

Союз Соввтских

Социалистических

Республик

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) 3 аявлено 05.08.74 (21) 2051600 23-05 (51) М, «.7.2

В 29С 29 00 с присоединением заявки №

ГосУдаРстввнный комитет (23) Приоритет (43) Опубликовано 28.02,79. Бюллетень ¹ 8 (45) Дата опубликования описания 28.02.79 (53) УД«6.8.055 (088.8) по делам изобретений и открытий (72) Авторы изобрстсния С. A. Прошин, В. H. Тамазина, Ю. Д. Иванов и О. Р. Купинск1ьй (71) Заявитель (54) УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ВОЛОКНИСТЫХ

ОТХОДОВ ТЕРМОПЛАСТИЧНЫХ ПО HMEPOB

Изобретение относится к оборудовани1о для регенерации отходов из термоплас-,пчkIIIx полимеров и может найти применение на предприятиях получения хпмическ1гх волокон и пластических масс.

Известна установка для регенерации волокнистых отходов термопластп1нь1х поли— меров, содержаща": камеру плавления с перфорированной вставкой и загрузочным устройством и систему подачи газообразноl о тсг1лоноситс7я (1).

Недостатком дан1:ой установки явля -.ся значительная тер:1пческая ii тсрмоокислительная деструкция перерабатываемы.;. материалов из-за контакта раси.7ава полимера с обогреваемыми поверхностями, что препятствует получению вторичного полимера с волокнообразующими свойствами.

Цель изобретения — повышение качества полимера путем предотвращения его деструкции.

Для этого предлагаемая установка снабжена соединенным с загрузочным устройством конусообразным бункером предварительной термообработки, в котором по всей высоте вдоль его стенок установлеHb1 полые трубчатые термостатированныс направляющие, причем диаметр загрузочного отверстия камеры плавления выполнсн равным д1амстру выходного отверстия

:1срфорпрованной в тавхп.

Загрузочное устройство выполнено в впдс шнека, установ7cff;io! о в корпусе с кошт чсской выхо IH01! частью, расположеннойй соосно с перфорированной вставкой камеры плавления. Б зазоре мсжд,- гсрфорированной вставкой и стенкой камеры плавлc:1ия .стаповлс!1ы Горизонтальные

1О псрегородки, пслс ти между которыми сообщены с систс.;1ой подачи газообразного теплоносителя.

Такая конструкция позволяе-, предотвратить дсстр,ч;цию продукта, что обеспечи15 васт пол чение по.71 Icp3 высокого качества

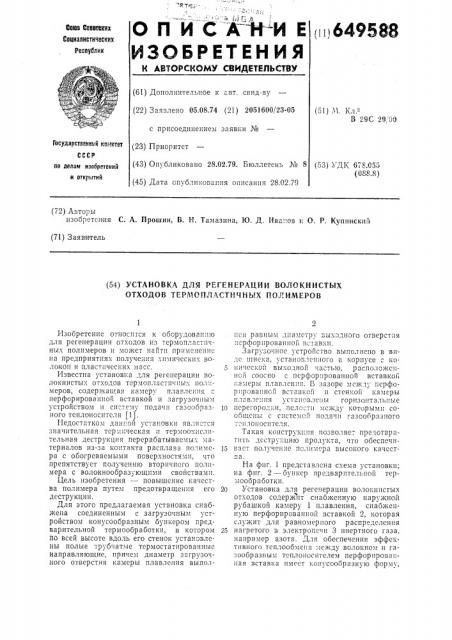

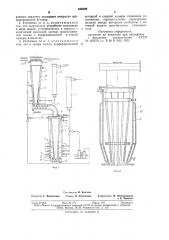

На фпг. 1 представлена схема установки; на фпг. 2 — бункср предварите,.i!..ной тер: ообработки.

20 Установка для регенерации волокнистых отходов содержит снабженную наружной рубашкой камеру 1 плавления, снабженную перфорированной вставкой 2, которая слухкит для равномерного распределения

25 нагретого 3 электропечи 3 инертного газа, например азота. Для обеспечения эффективного тсплообмена .,1ежду волокном и ra3îîáðàçíû" теплоносителем перфорирова.:ная вставка имеет кон сообразную форм, б49588

3 причем в верхней части диаметр вставки 2 максимальный.

К перфорированной вставке с наружной стороны крепятся горизонтальные перегородки 4, которые делят пространство между стенкой камеры плавления перфорированной вставки на несколько секций, .полости которых сообщаются с системой подачи газоооразного теплоносителя.

Подача нагретого газа осущесгвляется тангенциально в одну или несколько секций, что дает возможность регулировать распределение горячего инертного газа по высоте камеры плавления, Наружная рубашка камеры 1 плавления служит для исключения теплопотерь инертного газа через стенки камеры и обогревается посредством органического теплоносителя, поступающего и выходящего через штуцеры 5, В верхней части камеры 1 плавления установлено загрузочное устройство, выполненное в виде шнека б, установленного в корпусе 7 с коническои выходной частью, расположенной соосно с перфорированной вставкой 2 камеры 1 плавления. Корпус 7 снабжен рубашкой 8 для охлаждения с помощью сжатого воздуха, что дает возможность поддерживать определенную температуру стенок корпуса 7 при любых температурных режимах камеры плавления.

Диаметр загрузочного отверстия камеры плавления выполнен равным диаметру выходного отверстия перфорированной вставки.

Установка снабжена соединенным с загрузочным устройством конусообразным бункером 9 предварительной термообработки, в котором по всей высоте вдоль его стенок установлены полые трубчатые термостатированные направляющие 10. Бункер 9 снабжен разделенной на две секции рубашкой 11. В нижнюю секцию предусмотрена подача нагретого в электропечи

12 азота и затем внутрь бункера через перфорацию в его стенках. Верхняя секция предназначена для использования тепла отработанного азота из камеры 1 плавления.

В нижней части камеры плавления предусмотрен разгрузочный шнек 13, который выполняется коротким и рассчитывается так, чтобы с максимальной скоростьюудалить расплав, поступающий из камеры 1 плавления, и создать необходимый подпор для подачи полимера на формование. Корпус 14 шнека имеет обогрев для поддержания заданной температуры расплава. В разгрузочной части корпуса шнека предусматривается крепление 15 для фильерного комплекта (при формовании в жилку или ленту).

При формовании полимера в волокно дозирующие насосики прядильных головок соединяются с разгрузочной частью корпу10

45 са 14 шнека посредством короткого расплавопровода (на фигурах не показано!.

Установка раоотает следующим образом.

11еред началом процесса регенерации отходов включается система обогрева установки. 11ри достижении заданных температур по зонам начинается загрузка установки. 11оступающий в бункер У предварительной термообработки волокнистый материал подвергается обработке горячим инертным газом и сушится.

В случае переработки замасленного волокна здесь происходит удаление основной части замасливателя.

Благодаря наличию в бункере предварительной термообработки термостатированных направляющих волокнистая масса не касается горячих стенок бункера, что предотвращает деструкцию полимера, Термообработанная и высушенная волокнистая масса непрерывно поступает на загрузочный шнек б и через коническую часть корпуса 7 в виде жгута загружается в камеру 1 плавления.

Загрузочный шнек 6 служит не только для транспортировки пластичной волокнистой массы из бункера 9 предварительной термообработки в камеру 1 плавления, но и для запирания бункера от попадания основной массы азота из камеры плавления.

В процессе продвижения внутри перфорированнои вставки 2 происходит плавление волокнистой массы в токе горячего инертного газа.

Так как диаметр перфорированной вставки 2 больше диаметра загрузочного отверстия камеры плавления, а значит и диаметра жгута, волокнистая масса и образующийся расплав по всей высоте камеры 1 плавления не касаются стенок перфорированной вставки 2, что дает возможность исключить деструкцию полимера.

Предлагаемая установка позволяет получать высококачественные вторичные полимеры, обладающие волокнообразующими свойствами.

Формула изобретения

1. Установка для регенерации волокнистых отходов термопластичных полимеров, содержащая камеру плавления с перфорированной вставкой и загрузочным устройством и систему подачи газообразного теплоносителя, о т л и I а ю щ а я с я тем, что, с целью повышения качества полимера путем предотвращения его деструкции, она снабжена соединенным с загрузочным устройством конусообразным бункером предварительной термообработки, в котором по всей высоте вдоль его стенок установлены полые трубчатые термостатированные направляющие, причем диаметр загрузочного отверстия камеры плавления выполнен

649588

0mp таи

Фиг.1 фиг.2

Составитель И. Волгина

Техред Н. Строганова

Корректоры: И. Позняковская и Е. Хмелева

Редактор Т. Никольская

3".êàç 2710/2 Изд. ¹ 171 Тираж 779 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 равным диаметру выходного отверстия перфорированной вставки.

2. Установка по п. 1, отличающаяся тем, что загрузочное устройство выполнено в виде шнека, установленного в корпусе с конической выходной частью, расположенной соосно с перфорированной вставкой камеры плавления.

3. Установка по п. 1, отлич а ющ а я с я тем, что в зазоре между перфорированной вставкой и стенкой камеры плавления установлены горизонтальные перегородки, полости между которыми сообщены с системой подачи газообразного теплоноси5 тел я.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 483270, кл. В 29 В 3/02, 1971.