Устройство для определения температуры и состава жидкого металла

Иллюстрации

Показать всеРеферат

па га;„тт

"т -и;

Союз Советских

Социалистических

Республик

ОП ИЕ

ИЗОБРЕТЕН Ия,i i! 649965

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 07.09.76 (21) 2403500/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 28.02.79. Бюллетень № 8 (45) Дата опубликования описания 28.02.79 (51) М Кл2

G 01K 7/02

Государственный комитет по делам нэобретеннй и открытий (53) УДК 669.184.132 (088.8) (72) Авторы изобретения

А. E. Раскидкин, Г. Н. Гончаренко, P. В. Старов и С. К. Данишевский

Институт черной металлургии (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ

И СОСТАВА ЖИДКОГО МЕТАЛЛА

Изобретение относится к области черной металлургии, конкретнее к измерению основных технологических параметров сталеплавильной ванньк

Как показала практика производства стали, основным сдерживающим автоматизацию моментом является отсутствие надежных датчиков, обеспечивающих быстрое определение температуры металла и содержания в нем углерода. В настоящее время в различных странах мира уделяется большое внимание разработке датчиков комплексного контроля основных технологических параметров плавки, в особенности для скоротечного кислородно-конвер- 15 торного процесса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее две термопары, первая из которых разме- 20 щена в огнеупорном колпачке, установленном с выходом из охлаждаемого корпуса.

Термопара предназначена для измерения температуры ликвидуса кристаллизующейся пробы металла (1). 25

Огнеупорный колпачок выполнен в виде стакана-пробницы с двумя отверстиями.

Одно отверстие — в боковой стенке — для заполнения пробницы жидким металлом, другое — в верхней части пробницы — 30 прсдназначсно дл я продувания сжатого воздуха через полость последней. Отверстие закрыто пористой заглушкой, предотвращающей попадание металла в корпус измерительного зонда. Устройство имеет вторую термопару для измерения температуры сталеплавильной ванны, установленную снаружи пробницы. При погружении устройства в конверторную ванну попадание шлака в пробницу предотвращается продувкой сжатого воздуха. Когда датчик достигает металлической ванны, продувка воздухом прекращается, металл заполняет пробницу, и после определенного интервала времени измерительный зонд поднимают. За это время измеряется температура и отбирается проба жидкого металла, а при кристаллизации последней получают значение температуры ликвидуса, по которой определяют содержание углерода. Измерение температуры ванны и содержания углерода в металле занимает до 30с.

Недостатком известного устройства является сложность и длительность процесса контроля содержания углерода в сталеплавильной ванне, определение которого осуществляют по величине температуры ликвидуса. Для определения содержания углерода в металле с точностью 0,02% требуется термопара, которая могла бы обес649965

65 печпть измерение температуры ликвидуса с точностью 1,5 С, а при определении углерода с точностью +-0,01 /О требуется определять температуру ликвидуса с точностью около +-0,8 С. Эти требования вызывают существенные сложности как при разработке подобных датчиков, особенно промышленных, так и при проведении измерений (создании оптимальных условий кристаллизации пробы металла). Кроме того, время комплексного контроля относительно велико (около 30 с).

Целью изобретения является упрощение и ускорение процесса измерения.

Указанная цель достигается тем, что первая из термопар размещена в огнеупорном колпачке, установленном с выходом из охлаждаемого корпуса, соединение же концов электродов второй термопары осуществлено через высокотеплопроводное тело вне огнеупорного колпачка. При этом электроды первой термопары выполнены разомкнутыми с выводом одного из них через отверстие огнеупорного колпачка.

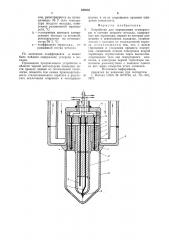

На чертеже показано предлагаемое устройство в продольном разрезе.

Оно содержит две термопары, образованные электродами 1, 2, 3, 4. Первая термопара размещена в огнеупорном колпачке 5, имеющем отверстие 6 и установленном с выходом из охлаждаемого корпуса

7, расположенного в торце измерительного зонда 8. Соединение концов электродов 3, 4 второй термопары осуществлено через высокотеплопроводное тело 9 вне огнеупорного колпачка, а электроды первой термопары выполнены разомкнутыми, и электрод 1 выведен через отверстие 6 этого колпачка. Высокотеплопроводное тело 9 выполнено полым из низкоуглеродистой стали (или из меди), в полости которого установлен огнеупорный колпачок 5 и закреплен уплотнением 10 из шнурового асбеста.

Электроды 1, 2 разомкнутой термопары электрически изолированы и зафиксированы в огнеупорном колпачке 5 двухканальными огнеупорными бусинками 11. Электроды 3, 4 второй термопары размещены в глухих отверстиях высокотеплопроводного тела и закреплены в них огнеупорными электроизоляторами 12, причем для повышения точности измерений донышки глухих отверстий выполнены толщиной не более 1 мм. В корпусе 7 размещена фишка

13 (асбоцемент или текстолит) с контактными гнездами 14, в которые вставлены вторые концы электродов 1, 2, 3 и 4. При помощи проводов 15, 16, 17 и 18 гнезда фишки подключены к регистрирующим приборам. Металлический колпачок 19 предназначен для предохранения от механического повреждения огнеупорного (кварцевого) колпачка 5 и от загрязнения торцовой поверхности 20 высокотеплопроводного тела, а также для предохра5

Зо

00 пения их от шлака при погружении устройства в сталеплавильную ванну, Так как высокотеплопроводное тело является и электропроводящим и находится в контакте с измерительным зондом 8, то последний изолирован от «земли» наличием диэлектрических прокладок в месте его крепления.

Устройство работает следующим образом.

Для определения температуры жидкого металла и содержания углерода в нем устройство погружают в сталеплавильную ванну прп помощи измерительного зонда

8. После расплавления металлического колпачка 19 жидкий металл подходит к электроду 1 и поверхности 20 и электрически замыкает их между собой. Образовавшийся при этом сигнал поступает по проводам 17 и 18 в потенциометр № 1, на диаграммной ленте которого пишется величина термоэлектродвижущей силы (Е,,„, мВ). Примерно за 2 — 4 с тонкие кромки отверстия 6 и кончик электрода 1 подплавятся и увеличится вход для жидкого металла, который, заполнив объем колпачка 5, замкнет электроды 1 и 2 разомкнутой термопары, подключенной проводами 16 и 17 к потенциометру ¹ 2, на диаграммной ленте которого пишется величина температуры жидкого металла (tl). Вторая термопара (электроды 3 и 4) подключена проводами

15 и 18 к потенциометру № 3, на диаграммной ленте которого пишется температура поверхности 20, практически имеющая температуру затвердевшей корки металла (t>). На выполнение измерения этих трех параметров уходит около 5с без учета времени на ввод и вывод измерительного зонда 8 из конвертора. После вывода зонда 8 высокотеплопроводное тело 9 из его головки вынимают, устанавливают новое, и устройство подготовлено для следующего измерения.

По измеренным трем величинам (Е,.э.д.с,, и tq) определяют содержание углерода в жидком металле, используя следующую методику. Электрическая цепь, в которой возникает термо-э.д.с., состоит из электрода 1 — «горячий» электрод, жидкого металла, твердого металла, намерзшего на поверхности 20, высокотеплопроводного тела 9, электрода 3 — «холодный» электрод.

Так как металл в местах контакта его c электродами имеет различную температуру (жидкий и твердый), то возникает термо-э.д.с., зависящая от состава металла и градиента температуры. Величина этой термо-э.д.с. определяется по известной физической формуле

Ет.э.д.с = + +t = < (, — t«), где Е,.э. .с. — термо-э.д.с., регистрируется на потенциометре № 1, мВ;

t> — температура контакта (спая) электрода 1 с жидким метал649965 лом, регистрируется на потенциометре № 2 (или температура жидкого металла, измеренная разомкнутой термопарой), С;

4 — температура контакта затвердевшего металла со вставкой, регистрируется на потенциометре № 3, С; а — коэффициент термо-э.д.с., отражающий состав металла.

По значениям коэффициента а может быть найдено содержание углерода в металле.

Применение предлагаемого устройства в области черной металлургии позволяет вести процесс плавки по оптимальной технологии, повысить тем самым производительность сталеплавильного агрегата в результате исключения «горячих» и «холодных» плавок и из-за сокращения времени ожидания химаналнза.

Формула изобретения

5 Устройство для определения температуры и состава жидкого металла, содержащее две термопары, первая из которых размещена в огнеупорном колпачке, установленном с выходом из охлаждаемого корпу1О са, отличающееся тем, что, с целью упрощения и ускорения процесса измерения, соединение концов электродов второй термопары осуществлено через высокотеплопроводное тело вне огнеупорного кол15 пачка, а электроды первой термопары выполнены разомкнутыми с выводом одного из них через отверстие этого колпачка.

Источники информации, принятые во внимание при экспертизе

20 1. Патент США № 3572124, кл. 73 — 341, 1971.