Способ обработки деталей на станках с системами программного и адаптивного управления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБЬЕТЕ Н И 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 19.05.76 (21) 2361737/08 с присоединением заявки № (23) Приоритет (51) М. Кл.

В 23 Q 15/00

Государственный номнтет ссср оо делам нзобретеннй н открытий

Опубликовано 05.03,79.Бюллетень № 9

Дата опубликования описания 09,03 79 (53) УДК 62-503 .53 (088,8) (72) Авторы изобретения

Г. В. Бронштейн и М. С. Городецкий (71) Заявитель

Ордена Трудового Красного Знамени експериментальный научно-исследовательский институт металлорежущих станков (5C) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ

С СИСТЕМАМИ ПРОГРАММНОГО И АДАПТИВНОГО

УПРАВЛЕНИЯ

Известны способы обработки на станках с системами программного и адаптивного управления, обеспечивающие отвод инструмента от заданного программой контура детали в направлении уменьшения глубины резания при превышении заданного предельного значения силового параметра резания, сравнение действительного положения инструмента после отвода с контуром в направлении глубины резания и регулирование подачи по указанному силовому параметру резания (1).

Недостатком известных способов является то, что при формировании траекторий возможно образование в проходах глубин резания, меньших минимальной, обработка которых ведется без регулирования подачи и вследствие этого неэффективна.

Кроме того, возможно образование дополнительных проходов и увеличение затрат на холостые перемещения, что уменьп ает производительность обработки.

Целью предлагаемого способа является повышение эффективности обработки за счет минимизации числа проходов с обеспечением регулирования подачи в каждом из них во всех случаях, когда припуск превышает максимальную глубину резания.

Это достигается тем, что по первой команде в проходе на отвод инструмента от контура детали предусматривают гарантированный отвод на величину, равную минимальной для регулирования глубине резания, а дальнейший отвод ведут, например, в следящем режиме поиска уровня, отстоящего от контура заготовки на расстоянии максимальной глубины резания, лишь прн превышении ее в точке после указанного гарантированного отвода. При этом максимальное значение подачи после отвода ограничивают, исходя из глубины резания, близкой к половине максимальной, и во всех последующих положениях инструмента с разностью между действительным его уровнем и контуром, близкой к половине максимальной глубины резания. предусматривают команду возврата на новый проход, если по о дача при регулировагиш выходит на максимальное значение, а сила резания становится меньше заданного значения.

Способ отличается также тем, что в момент прохода инструмента выше начальной

650783 точки промежуточной ступени предусматривают дополнительный отвод до разности между действительным уровнем инструмента и

Kol! Tóðîì, близкой к половине максимальной глубины резания, е«ли ранее разность была меньше этой величины, а в положениях инструмента в зоне над фасонным участком контура включают перемещение по программе этого контура, если разность становится близкой к половине макси иальной глубины резания.

Способ отличается также тем, что при обработке деталей с занижением контура ступени, например, типа обратных конусов при точении, инструменту после отвода от контура детали задают преимущественное движение по программе контура занижения, причем команду на возврат для нового прохода организуют по крайней мере сразу за координатой этого контура по длине, если подача при регулировании выходит на максимальное значение, а сила резания становится меньше заданного значения.

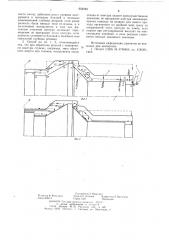

Сущность способа поясняется схемами обработки, показанными на фиг. 1 и 2, соответственно для описываемого и известного способов.

Пусть требуется, например, обточка детали 1 из заготовки 2 инструментом 3.

На чертеже окончательный черновой контур детали задан координатами точек 4 — 15.

Точками 16 — 30 обозначены траектории движения инструмента.

При движении инструмента 3 в первом проходе от точки 4 по программе окончательного чернового контура по команде t ) t „, например в точке 16, включается поиск допустимой глубины резания и инструмент отводится на уровень максимально допустимой глубины резания t = t„u точку 17 (способы поиска известны и здесь нс рассматриваются). Далее в проходе при цилиндрической форме заготовки движение инструмента может сохраняться на уровне точки 17 iëî точки 18) или меняться, отслеживая форму заготовки (участок 20—

21 — 22) .

При проходе над фасонным участком контура детали, например в точке 22, может оказаться, что величина разности Л Х между действительным положением инструмента и заданным контуром детали становится равной 1; (способы расчета разности ЛХ известны и здесь не рассматриваются). В этот момент включается движение по траектории, соответствующей заданной для участка 7 — 8 детали, идущей с постоянным смещением относительно этого фасонного участка, равное Л Х = t;„. Если при этом вновь поступает команда t )1„(например, в точке 23), то инструмент отводится на допустимую глубину (1,„„) и вновь отслеживается контур заготовки и т. д.

1S

Формирование команды t >1,„„„ в известных способах, а также в предлагаемом осуществляется следующим образом.

Так как адаптивная система стабилизирует заданное предельное значение силового параметра резания Рр путем регулирования подачи в диапазоне от S !„ao то в соответствии с известными из теории резания формулами для расчета сил резания глубине t = t должна соответствовать подача S = S;„, а глубине t = t Ä„вЂ” подача S = S „. Если при регулировании подача выходит на ограничение а действительная (измеряемая датчиком) сила резания P >Р >, то это указывает на то. что t )t . Наоборот, если подача выходит на ограничение S = S „ и становится

P < Po, то это указывает на то, что глубина в проходе t < („„-„. Так как адаптивная система настраивается на оптимальное регулирование в указанном диапазоне подач. то обработка припусков, меньших 1 „.„, вед.-ся без регулирования и поэтому неэффективна. Если глубина 1 < 1„„„ определяешься собственно контуром заготовки и детали, то эта ситуация неустранима. Если же эта глубина образуется вследствие несовершенства алгоритма формирования траекторий черновых проходов при самопрограммировании, то этот недостаток должен быть устранен с помощью предложенного способа.

Так, если например, до точки 18 выполнялось условие стабилизации силы резания, т.е. P=Op иS;„

t < 1;„дается дополнительный отвод до величины ЬХ = t;< в точку 19. Если при движении от точки 19 условие стабилизации силы резания сохраняется, то движение может быть продолжено дальше, если же не сохраняется, т. е. становится t < t;„ (P < Р> u S = S ), то инструмент должен быть возвращен на новый проход для исключения образования уже двух нерегулируемых проходов (в данном примере от точки 19 проход продолжается вплоть до встречи инструмента с контуром детали — в некоторой точке на торцовом участке 9 — 10, от которой инструмент возвращается в точку 16, команда на возврат определяется при расчете по значению Х = 0) .

Выход на глубину резания t < t,„;„ìîæåò образоваться и при движении с постоянным смещением Ь Х = 1 ;„относительно фасонного участка контура детали, как, например, в точке 25. В этом случае также дается команда на возврат (конец второго прохода).

Обычно диапазон подач выбирается, исходя из возможности изменения глубины резания относительно t = t по крайней мере в два-три раза. Соответственно в любой из ситуаций, аналогичной точке 25, ос650783 тавшийся под последний проход припуск не превышает величины t,„è не меньше

tmin T E. 10NPT 0bITh CHHT за о 7HH проход с эффективным резанием.

Аналогичная ситуация оценивается, как уже указывалось, и в точке 19.

Аналогичное условие эффективного регулирования в последнем проходе должно обеспечиваться всегда, когда припуск не может быть сразу снят за один проход. Это означает, что по первой команде в проходе t >1 1, сначала должен быть дан гарантированный отвод от контура детали на величину t;,, а необходимость продолжения отвода (поиска t = t „) должна определяться уже по реальному припуску в точке после гарантированного отводя. 15

Если при всех указанных выше условиях после первого отвода от кон гур» де1али в данном проходе ограничить диапазон по дач, исходя из возможного изменения глхбины резания в два раза, т. с. на все время промежуточного проходя принять

= 0,5 t «, то число проходов по описанному способу всегда будет минимально, так как в любой ситуации обработки припуск t (t x будет снят за один проход. Невыполнение указанных выше условий, например форми- 25 рова ние команды «возврат», всегда и ри встрече с контуром детали (как в известны.:. способах), продолжение движения без „"ополнительного отвода при 4 Х (t,„íÿä началом ступени, поиск глубины резания без гарантированного отвода на величину

1;„и т. д. приводит, как это видно из фиг. 2, к формированию нерегулируемых остатков припуска t (1;„неэффективных при обработке (на фиг. 2 заштрихованы).

При обработке деталей с занижением ди- з5 аметра ступени, например, типа обратного конуса (участок 11 — 12) возможность полной реализации описанного способа обработки для деталей с возрастающими диаметрами ступеней может оказаться неосуществи40 мои, так как резец не всегда может отслеживать контур заготовки на уровне из-за сравнительно небольших значений вспомогательного угла в плане р1 (не более

20 — 30 ) .

В этом случае для уменьшения числа 45 неэффективно обрабатываемых остатков припуска и числа проходов инструменту после гарантированного отвода от контура детали на величины t ;„ no первой команде в проходе t >1„ (и далее при необходимости — поиска) дается преимущественное дви50 жение в направлении, параллельном контуру занижения (участки 27 — 28, 29 — 30), если позволяет припуск заготовки. При этом команда на возврат для нового прохода может организовываться либо при выходе из контура заготовки (по сигналу датчика

P = О), как это принято в ряде известных способов, либо сразу за координатой контура занижения по длине если становится

1 с 1„„-„(точка 30) . В противном случае припуск за контуром занижения может быть разделен с большим, чем это необходимо числом про одов с неэффективными глубинами резания.

Таким образом, описанный способ по сравнению с известными отечественными и зарубежными позволяет распределить более оптимальным образом черновой припуск между проходами в режиме самопрограммирования траекторий, что может сократить (с учетом затрат на холостые перемещения) затраты на обработку произвольного припуска в среднем на 15 †2/р при обычном числе проходов от двух до пяти.

Способ применим для токарных, фрезерных, шлифовальных и других станков.

Формула изобретения

1. Спг об обработки деталей íа станках с систем:. ми программного и адаптивного управления, обеспечивающий отвод инструмента о; заданного программой контура деTàëè в няпрdBëåíèè уменьшения глубины резания при превышении заданного предельного зия гения силового параметра резания, сравнение дейс1вительного положения инстр 1(нта после отвода с контуром в направлении глубины резания и регулирование подачи по указанному силовому параметру резания, отличающийся тем, что, с целью повышения эффективности обработки за счет минимизации числа проходов с обеспечением регулирования подачи в каждом из них во всех случаях, когда припуск превышает максимальную глубину резания, по первой команде в проходе на отвод инструмента от контура детали предусматривают гарантированный отвод на величину, равную минимальной для регулирования глубине резания, а дальнейший отвод ведут, например, в следящем режиме поиска уровня, отстоящего от контура заготовки на расстоянии максимальной глубины резания, лишь при превышении ее в точке после указанного гарантированного отвода, при этом максимальное значение подачи после отводя ограничивают, исходя из глубины резания, близкой к половине максимальной, и во всех последующих положениях инструмента с разностью между действительным его уровнем и контуром, близкой к половине максимальной глубины резания, предусматривают команду возврата на новый проход, если подача при регулировании выходит на максимальное значение, а сила резания становится меньше заданного значения.

2. Способ по п. 1, отличающийся 1ем, что в момент прохода инструмента выше начальной точки промежуточной ступени предусматривают дополнительный отвод до раз650783

Составитель Т. Юдахина

Редактор В. Фельдман Техред О. Л говая Корректор I. Василина

Заказ 6с16/14 Тираж 1221 Подписное

ЦНИИПИ Гос>дарcгвеиного комитета СС< Р ио делам изобретений и открьи ии

1 I Çß6. Москва, Ж-36, Раугвская í 10., д. 4/5

Филиал ППП "Патент», г. Ужгород, ул Просктная, 4 ности между действительным уровнем инструмента и контуром, близкой к половине максимальной глубины резания. если ранее разность была меньше этой величины, а в положениях инструмента в зоне над фасонным участком контура включают пере- 5 мещение по программе этого контура, если разность становится близкой к половине максимальной глубины резания.

3. Способ по пп. 1, 2, отличающийся тем, что при обработке деталей с занижени1О ем контура ступени, например, типа обратного конуса при точении, инструменту после отвода от контура задают преимущественное движение по программе контура занижения, причем команду на возврат для нового прохода организуют по крайней мере сразу за координатой этого контура по длине, если подача при регулировании выходит на максимальное значение, а сила резания становится меньше заданного значения.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3746955, кл. 318/561, 1973.