Устройство для обработки дисковых кулачков

Иллюстрации

Показать всеРеферат

(й)65О79О

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное н авт. свид-ву(22) Заявлено 300876 (21) 2397741/25-08 (51) М. <л. с присоединением заявки №вЂ”

В 24 В 19/12

Государственный комитет

СССР по делам изобретений и открытий

I (53) УДК 621.924. (23) Приоритет—

Опублиновано050379. Бюллетень ¹ 9

Дата Опубликования описания 0 50 3 79.6(088.81 (72) Авторы изобретения

Е.И.Ярцев, B.È.Ëàêåeâ и B.Â.Ðæìêí в (71) Заявитель

Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (54) УСТРОЙСТВО ДЛЯ ОВРАБОТКИ ДИСКОВЫХ

КУЛАЧКОВ

Изобретение относится к станкостроению и может быть использовано для окончательной обработки профилей дискового блочного кулачка кулачковорычажиого механизма с кинематическим замыканием.

Известны устройства для обработки дисковых кулачков, в которых обрабатываемый кулачок и копир установлены соосно, а инструмент и копирный ролик10 установлены на рычагах, качающихся вокруг одной оси, и контактируют соответственно с обрабатываемым кулачком и кспиром (1)

Обработка или доводка на таких ус-15 тройствах производится вне исполнительного органа рабочей машины, что приводит при установке кулачка в указанный орган к неизбежному появлению неравномерных по контуру профиля за- ® зоров или натягов, являющихся следствием погрешностей изготовления и сборки элементов данного органа, что вызывает ненадежчую работу кулачковорычажного механизма с кинематическим ®5 замыканием, сопровождаемую ударами, вибрациями, шумом и повышенным износом.

Целью изобретения является обеспечение возможности обработки поверхно-Зц сти кулачка, сблоченного со вторым кулачком, непосредственно в месте их установки в кулачково-рычажном механизме с кинематическим замыканием роликовыми толкателями.

Эта цель достигается тем, что инструмент и ролик имеют диаметры, соответствующие диаметрам роликов толкателей кулачково-рычажного механизма, а рычаги, на которых они установлены, имеют длины, соответствующие длинам плеч рычагов толкателей кулачковорычажного механизма, при этом ось ролика выполнена эксцентриковой, снабжена стрелочным указателем глубины врезания и связана с введенной в устройство пружиной, поджимающей ролик к поверхности второго кулачка, принятого за копир.

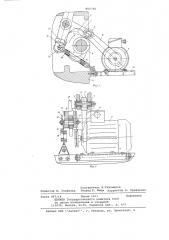

На фиг. 1 и 2 изображено предлагаемое устройство для обработки дисковых блочных кулачков. Оно содержит качающийся толкатель 1, в вилке одного из плеч коромысла которого установлен шлифовальный круг 2, взаимодействующий с подлежащим обработке профильным диском 3 блочного кулачка 4, с диаметром, большим диаметра соответствующего ролика толкателя на величину ожидаемой

650790.погрешности изготовления и сборки исполнительного органа рабочей машины.

Шлифовальный круг 2 с зажимными втулками 5 с фланцами и валикомшкивом 6 установлен на подшипниках 7, например, скольжения в посадочные отверстия вилки. Валик-шкив 6 связан 5 посредством гибкой передачи 8 с двигателем 9. Постоянство натяжения ветвей гибкой передачи обеспечивается за счет собственного веса двигателя и поворотной рамы 10, на которой он ð установлен, шарнирно связанной с какой-либо подставкой или, например, со станиной ll рабочей машины.

В вилке другого плеча коромысла качающегося толкателя 1 установлен на эксцентриковой оси 12, фиксируемой посредством гайки 13 и снабженной стрелочным указателем 14 глубины врезания, ролик 15 качающегося толкателя 1, взаимодействующий с профильным диском 16 блочного кулачка 4, принятым за копир. На этом же плече коромысла расположена тарированная шкала 17 глубины врезания.

Силовое замыкание механизма в процессе доводки обеспечивается пружи- 25 ной 18, связанной с коромыслом качающегося толкателя 1 через эксцентриковую ось 12.

Работа устройства заключается в слЕдующем. 30

Эксцентриковая ось 12 устанавливается в исходное положение, соответствующее максимальному углу между плечами коромысла качающегося толкателя 1, при котором жестко связанный с указанной осью стрелочный указатель 14 глубины врезания совместится с отметкой 0 тарированной шкалы

17. Посредством проворота вручную привода блочного кулачка 4 последний устанавливается в положение, при котором имеется максимальный зазор между поверхностями шлифовального круга 2 и профильного диска 3 блочного кулачка 4, подлежащего обработке или доводке. Затем устанавливает- 45 ся необходимая глубина врезания шлифовального круга 2 с учетом компенсации его износа за счет поворота эксцентриковой оси 12 со стрелочным указателем 14 с визуальным контро- 50 лем по тарированной шкале 17, после чего эксцентриковая ocb контрится гайкой 13. При этом происходит изменение геометрических параметров коромысла толкателя, заключающееся в изменении угла между плечами коромысла качающегося толкателя и длины одного из плеч коромысла, в вилке которого расположен ролик 15 толкателя, взаимодействующий с профильным диском 16 блочного кулачка 4, принятым за копир.

При вращении блочного кулачка 4 с малой скоростью от привода рабочей машины либо при провороте вручную, а также шлифовального круга 2 через 65 гибкую передачу 8 от двигателя 9 осуществляется шлифование профильного диска 3 блочного кулачка. Шлифование производят за несколько проходов с переустановкой глубины врезания до тех пор, пока не будет происходить равномерный съем металла при шлифовании по всему контуру профильного диска 3 блочного кулачка 4 с отсутствием провалов, т.е. до полной компенсации погрешностей изготовления и сборки исполнительного органа рабочей машины. При помощи пружины 18 осуществляется постоянное силовое замыкание ролика 15 качающегося толкателя 1 с профильным диском 16 блочного кулачка 4, принятым за копир.

По окончании обработки шлифовальный круг 2 заменяется роликом толкателя с диаметром, равным окончательному диаметру круга и установленным на оси в те же посадочные отверстия вилки.

Предлагаемое устройство позволит обеспечить безударное кинематическое замыкание кулачково-рычажного механизма с дисковым блочным кулачком, что значительно повысит надежность работы механизма (исключение вибраций, ударов, шума и повышенного износа).

Формула изобретения

Устройство для обработки дисковых кулачков, содержащее установленный соосно обрабатываемому кулачку копир и установленные на рычагах с возможностью качания вокруг одной и той же оси дисковый инструмент, связанный с приводом, и поворотный на оси ролик, находящиеся в контакте соответственно с обрабатываемым кулачком и копиром, о т л и ч а ю щ е е с я тем, что, с целью обеспечения возможности обработки поверхности кулачка, сблоченного со вторым кулачком, непосредственно в месте их установки в кулачково-рычажном механизме с кинематическим замыканием роликовыми толкателями, инструмент и ролик имеют диаметры, соответствующие диаметрам роликов толкателей кулачково-рычажного механизма, а рычаги, на которых они установлены, имеют длины, соответствующие длинам плеч рычагов толкателей кулачково-рычажного механизма, при этом ось ролика выполнена эксцентриковой, снабжена стрелочным указателем глубины врезания и связана с введенной в устройство пружиной, поджимающей ролик к поверхности второго кулачка, принятого за копир.

Источники информации, принятые во внимание при экспертизе

1. Румянцев А. В. Технология изготовления кулачков. Л., Машиностроение, 1969, с. 178.

Составитель И.Тихомиров

Редактор И. Гохфельд Техред С. Беца Корректор A. Кравченко

Заказ 697/14 Тираж 1011 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП . Патент, г. Ужгород, ул. Проектная, 4