Способ изготовления электрических конденсаторов

Иллюстрации

Показать всеРеферат

Класс 2lg, l0„

% 65142

GI1I4CAHME ИЗОЬр КТКНИя

К ПАТЕНТУ

Зирегистрировано в Бюро изобреирений Госплана СССР

Главное управление электрослаботочной промышленности, ElIbh, ;;: действительный ивеОретвтцть нн-ц Ч. Луи-Шир

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНДЕНСАТОРОВ

Заявлено !6 октября !943 года в Наркогязлектрзпрога за и Г 36557 (303270!

Опубликовано 3! августа !945 года

Действие патента распространяется на !5 лет от !5 октября !940 года

Изобретение касается способа изготовления конденсаторов с металлизированным диэлектриком, наиример, слюдой и т. и.

Микроскопическим наблюдением установлено, что металлические покрытия таких диэлектриков не обладают физической непрерывностью или гомогенностью. Это можно объяснить тем, что наложение слоев металла на слюду или другую o="íî у производится !в виде брызг пара или раствора, состоящих из отдельных частиц или разделенных молекул, которые сохраняют свой вид и случайное распределение после окончания процесса покрытия. Указанный недостаток проявляется в сравнительно большом сопротивлении металлического слоя постоянному току, в повышении диэлектрических потерь н тем самым коэфициента мощности конденсатора

Для уничтожения указанного недостатка настоящим изобретением предлагается металлизированные пластины конденсатора, подвергать термической обработке до температуры, достаточной для размягчения и спекания отдельных частиц металла в непрерывный слой. Благовдаря такой обработке металлические частицы образуют физически и электрически непрерывное покрытие.

Сравнительные испытания металлических слоев до обработки и после предлагаемой термической обработки показали, что в последнем случае сопротивление металлического слоя постоянному току. уменьшается приблизительно на о0,>. Испытания собранных конденсаторов показали уменьшение коэфпциента мощности на 75 /в. Конденсаторы с необработанными пластинами имели коэфициент мощности порядка 0,0006 вЂ,0008 при 1000 килогерц; в то время как такие же конденсаторы, но с обработаннымк. в соответствии с изобретением пластинами имели коэфициент мощности от 0,0001 до 0,0003.

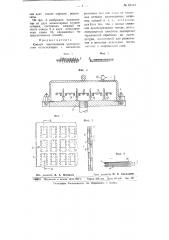

На чертеже фиг. 1 изображает металлизированную пластину конденсатора, не ооработа нную технически; на фиг. 2 изображен тот же конденсатор, но обработанный в соответствии с изобретением; Hd. фиг. 3 изображена в сечении всонструкция аппарата для отложения слоя металла на слюде или других

_#_ 6 диэлектриках; на фиг. 4 показан вид сверху на сетку для поддержки ряда диэлектрических пластин в аппарате, изображенном на фиг. 3: иа фи г. 5 изображено поперечное сечение,по линии Л вЂ” А фиг. 4; на фит. 6 показан конденсатор, состоящий из д вух элементарных конденсаторов с пластинами, обработанными предлагаемым способом.

Предлагаемый способ изготовления электрических конденсаторов заключается в следующем.

Диэлектрик (в рассматриваемом примере — слюда) разрезается на пластинки 2 (фиг. 2, 5, 6), которые снабжаются отверстиями 4. Посредством этих отве рстий пластинки подвешиваются в несколько рядов с вертикальными и горизонтальными промежутками на шпильках 6 решетчатой плиты 8 (фланг. 5). С другой стороны на пластинки 2 накладывается плита l (фит. 4). Обе плиты с находящимися между ними пластинка ми зажги маются болтами 5. Плиты l и 8 снабжены сквозными отверстиями 3 по числу пластинок 2, имеющими форму последвих, но несколько, меньшего размера. Поэтому края пластинок оказываются зажатыми между плитами, а большая часть их обеих поверхностей — открытой. Собранные пластинки помещаютея в камеру 7, закрытую внизу крышкой 9. На внутренней поверхности последней закреплены колонки 10, выполненные,вверху в в яде вилчатых зажнмов 11, в которых закрепляются в вертикальном положении плиты с собранными в них пластинками. Между колонками 10, а также между ними и стенками камеры 7 закреплены стержни 12, поддерживающие электрические нагрователь|ные элементы 13. Последние снабжены на концах витками, в которых зажимаются куски 14 металла, предназначенного для нанесения на, слюдяные пластинки 2.

Из камеры 7 выкачивается через кран 15 воздух и после созданная в полости камеры надлежащего, порядка. 0,0001 мм рт. ст., разрежения к элементам 13 подводится электрический ток. Куски 14 мегалла .плавятся, металл в вакуум испаряется и откладывается н обеих открытых поверхностях слюдяных пластинок 2. По окончани:: процесса отложения полость камеры 7 соединяется с воздухом пластинки вынимаются.

Абсолютное давление, поддерживаемое в камере 7 во время испарения металла для получения оптимальных результатов, должно бытне выше и, .предпочтительно, даже ниже 0,0001 мм рт. ст. (одна десятая микрона).

Однако можно допустить прамнение давления и больше одно: десятой микрона, так как было замечено, что при изменении вакуу:. до двух микронов окончательнач емкость элементов может варькповать в значительном диапазоне. Но как общее .правило установлено. что, чем выше вакуум, тем выше окончательная емкость. Это мо>кн,. объяснить тем, что значительное количество газов и других постоpoItHHx веществ окклюдируется . металле во время испарения и отлагается на слюде, При наинизшем же давлении этого явления не наблюдается.

Металлизированные диэлектр:;.— ческие пластины подвергаются тсрмической обработке при температуре, достаточной для того, чтобы вызвать размягчение и спекание отдельных частиц металла в непрерывный слой. HðýI:îñõîäíûå результаты гюлучаются в том случае. если несколько сот таких пластин 2 на лотке поместить в ооыкновенную печь и подвергнуть их нагреву до температур порядка 275 †3 С в течение от 15 до 30 минут.

Температура и длительность этой тепловой обработии зависит от при— роды металла и толщины наложенной пленки. Для серебряной пленки толщиной порядка немногих миллионных дюйма обьгчно бывает достаточно 20-минутного нагревания при температуре около 300 С. ITp желании, нагрев можно производить в вакууме или частично в вакууме. а частично при атмосферном давлении, однако для технических целе@ нагревание при атмосферном давлеФиг. 1

Фиг. 2

4s<

Фиг. 3

Фиг.

Фиг. => и о (3 !

1 !

/ нии дает вполне хорошие результаты.

На фиг. 6 изображен конденсатор из двух элементарных конденсаторов, состоящих каждый из листа слюды 2 и двух металлических слоев 16, наложенных по предлагаемому способу.

Предмет патента

Слособ изготовления электрических конденсаторов с металлизиОта. редактор Д. A. Михайлов

Л43624. Подписано к печати 18/И-194? г.

Типография Госпланиздата рованным тем илн ивы>п из известных методов диэлектриком, например, слюдой и т. и., о тли ча ющ и йоя тем, что, с целью снижения диэлектрических потерь, металлизировзнные пластины подвергают термической обработке до температуры, достаточной для размягчения и опекания отдельных частиц металла в непрерывный слой.

Техн. редактор M. В, Снольякева

Тираж бОО экз. Цена 65 коп. Зак. 351. им. Воровского, г. Калуга