Автоматическая линия для безопочной формовки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„„651887 (б1) Дополнительное к авт. свил-ву (22) Заявлено 26.07.76(21) 2391132/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 15.03.79.Бюллетень № 10

Дата опубликования описания 18.03.79 (51) М. Кл.

В 22 С 11/10

В 22047/02

Государственный комитет

СССР

" оо делам нзооретеннй н аткрытнй (53) УДК 621.744..46 (0 88. 8) К. А. Григорян, И. И. Синани и А. A. Шмонин (72) Авторы изобретения

Ордена Трудового Красного Знамени научно-исследовательский институт технологии автомобильной промышленности (71) Заявитель (.54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОПОЧНОЙ

ФОРМОВКИИзобретение относится к литейному производству, а именно к автоматическим линиям для изготовления отливок в безопочных формах с горизонтальным разъемом.

Известна автоматическая линия для безопочной формовки «Cobamat» фирмы «Gza. йе GmbH», ФРГ. Линия содержит напольный тележечный горизонтальный замкнутый конвейер, по ходу которого согласно технологическому процессу установлены две трехпозиционные челночные формовочные ма- >О шины по производству полуформ низа и верха с горизонтальным разъемом. Между машинами на конвейере находится участок для простановки стержней. Каждая из формовочных машин имеет две позиции для уплотнения . полуформ способом диафрагменного 15 прессования, расположенные по обе стороны от конвейера. Третья позиция для выдавливания готовой полуформы размещена над тележкой конвейера. Позчции объединены между собой с помощью встроенного перекладчика челночного типа. Перекладчик содержит каретку, перемещаемую возвратнопоступательно по направляющим рельсам и имеющую захваты для транспортировки опо1 ки с полуформой. В то время как на одной позиции формовочной машины идет изготовление полуформы, вторая позиция простаивает (1).

Основной недостаток данной автоматической линии заключается в ее низкой эффективности, так как две трехпозиционные формовочные машины по производству полуформ верха и низа способны обеспечить производительность не более 150 форм/ч. Далее компоновка оборудования в известной автоматической линии предопределяет «задолженность» опоки: пока опока находится на позиции выдавливания, изготовление полуформы на одной из двух позиций прессования невозможно.

К снижению производительности приводит также то, что перекладчик полуформ на конвейер встроен в формовочную машину и расположен над позициями формовки и выдавливания, поэтому он последовательно работает то на одной позиции формообразования, то на другой. Кроме того, сам принцип, заложенный в формовочные машины,— формообразование при горизонтальном расположений полуформы, приводит к ком51887

6 поновке автоматической линии с заниженными технологическими возможностями.

Известна также автоматическая линия для безопочной формовки, содержащая два формовочных автомата типа «gisama tie», средство для транспортировки форм и выбивное устройство (2) .

Основные недостаткй известной линии заключаются в следующем.

В автомате имеется всего одна позиция для простановки стержней, поэтому при производстве полуформ с использованием большого количества стержней приходится снижать цикл работы автомата, что вызывает снижение производительности линии. Кроме того, в формах с вертикальным разъемом затруднительно проставлять и фиксировать крупные и сложные стержни.

Целью изобретения является улучшение условий для простановки стержней.

Цель достигается тем, что линия снабжена двумя устройствами для перекладки и кантования полуформ, а формовочные автоматы расположены последовательно друг за другом вдоль средства для транспортировки форм, между которым и каждым формовочным автоматом и перпендикулярно к ним установлены устройства для перекладки и кантования полуформ. Каждое из последних выполнено в виде приводной каретки; на которой находится рамка с приводом для вращения ее вокруг горизонтальной оси и приводными упорными планками, расположенными на внутренней поверхности одной из ее стенок, параллельной оси вращения рамки.

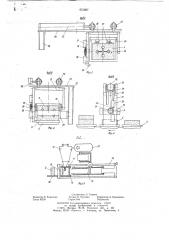

На фиг. 1 изображена предлагаемая автоматическая линия; на фиг. 2 — вид на перекладчик по стрелке А на фиг. 1; на фиг. 3 — вид на перекладчик по стрелке

Б на фиг. I; на фиг. 4 — вид на перекладчик по стрелке В на фиг. 1; на фиг. 5— разрез по à — Г на фиг. 1.

В состав автоматической линии для безопочной формовки входит горизонтальнозамкнутый конвейер 1 с тележками 2, формовочные автоматы 3 и 4 проходного типа для изготовления соответственно нижних и верхних полуформ 5. Формовочные автоматы расположены параллельно конвейеру 1 противонаправленно (оппозитно) друг другу. На выходе из каждого формовочного автомата между ним и конвейером 1 установлены устройства 6 и 7 для перекладки и кантования полуформ 5. В линию входят также (согласно техническому процессу) установка 8 для простановки грузов на формы при заливке тележечного типа, встроенная между двумя ветвями конвейера 1 перпендикулярно к их движению, и выбивное устройство 9 с толкателем 10 для залитых форм.

Каждый из формовочных автоматов содержит формовочную.камеру 11., на которой сверху жестко закреплена пескострельная ( головка 12. С одной стороны камера 11

40 ограничена плитой 13 противодавления, шарнирно закрепленной на направляющих тягах 14 поршневого привода 15, а с другой

5 стороны — прессовой плитой 16, жестко связанной с поршневым, приводом 15. Пескострельная головка 12 соединена с воздушным рессивером 17. Нижняя стенка 18 фор. мовочной камеры удлинена для приема готовых полуформ 5 (в данном случае низа).

Каждое устройство для перекладки и кантования, в частности; нижних полуформ 5 содержит поворотную раму 19, установленную на осях 20, закрепленных на каретке 21, представляющей собой П-образную раму.

Каретка 21 с помощью кронштейнов 22, в которых расположены ролики 23, разме- щена на рельсах 24, смонтированных на стойках 25. Рама 19 снабжена приводными захватами 26 для удержания полуформы 5.

Захваты имеют прижимные пластины 27 с поршневыми приводами 28. Каретка 21 оборудована поршневым приводом 29 для поворота рамы 19. Привод содержит два оппозит--:--но расположенных цилиндра, шток-рейка 30 — которых взаимодействует с шестерней 31, 25 закрепленнбй на одной из осей 20. Каретка 21 имеет поршневой привод 32, предназначенный для ее возвратно-поступательного перемещения. Полуформа 5 (нижняя) установлена на тележке 2 конвейера 1, Направляющие планки 33 и упор 34, закрепленные

30 на стойках 25, служат для обеспечения точности сборки полуформ 5 верха и низа, причем направляющие планки 33 могут быть подпружинены.

Автоматическая линия работает следующим образом.

На автомате 3 производят изготовление полуформ 5 низа, а на автомате 4 — полуформ 5 верха. При этом модели закрепляют на плите 13 противодавления . При изготовлении нижней полуформы 5 прессовая плита 16 имеет плоскую форму, а при изготовлении верхней полуформы 5 на ней закрепляют литйиковую чашу, а на плите

13 — стояк.

Изготовление полуформ 5 производят в следующей последовательности.

Плиты 13 и 16 находятся в исходном положении. Воздух из рессивера 17 поступает в пескострельную головку 12, и происходит надув смеси в формовочную камеру 11. 3атем включают. поршневой привод 15; осуществляется уплотнение смеси в камере с помощью прессовой плиты 16. Далее плита

13 противодавления с моделями отделяется от изготовленной полуформы 5 и откидывается вверх, а готовая полуформа выталкивается плитой 16 на удлиненную стенку 18, ss а с ней — на раму 19 и устройство 6 для перекладки и кантования. Полуформа на раме 19 фиксируется в захватах 26, а прессовая плита 16 возвращается в исходное положение. Плита 13 также возвращается

651887 в исходное положение. Затем цикл формообразования повторяют.

Одновременно на автомате 4 аналогичным образом изготавливают полуформу 5 верха, которая также. поступает в устройство

7 для перекладки и кантования. Далее включают привод 32, и каретка 21 перемещается в положение над тележкой 2 конвейера 1.

Одновременно включается привод 29 поворота рамы 19. Рама поворачивается на 90 на осях 20 из вертикального положения в горизонтальное. При этом контрлад полуформы 5 располагается снизу. В конце хода каретка 21 упирается упором 34 в тележку 2 конвейера и останавливается. Включаются приводы 28 захватов 26, но прижим ные пластины 27 не отходят от полуформы.

В результате полуформа точно скользит вниз под действием собственного веса между рамой 19 и захватами 26, а затем — между направляющими планками 33 и устанавливается на тележке 2. Устройство для перекладки и кантования возвращается в исходное положение для приема следующей полуформы низа от автомата 3 к автомату 4.

При этом на участке между автоматами осуществляют простановку стержней в полуформу 5, расположенную горизонтально.

Формула изобретения

Верхняя полуформа 5, изготовленная на автомате 4 подобно нижней полуформе, поступает в устройство 7 для перекладки и кан-тования, которое передает ее к тележке 2 конвейера. Происходит спаривание с нижней полуформой, находящейся на тележке конвейера. При этом работа устройства 7 аналогична работе устройства 6. После спаривания на форму с помощью установки 8 накладывают груз, затем осуществляют заливку, охлаждение и снимают установленный груз с помощью того же устройства 8.

Далее форма с отливкой толкателем 10 с тележки конвейера подается на выбивное устройство 9. На этом цикл изготовления отливок в безопочных формах заканчивается.

l0

1. Автоматическая линия для безопочной формовки, содержащая два формовочных автомата, средство для транспортировки форм и выбивное устройство, отличающаяся тем, что, с целью улучшения условий

15 для простановки стержней, она снабжена двумя устройствами для перекладки и кантования полуформ, а формовочные автоматы расположены последовательно друг за другом вдоль средства для транспортировки форм, между которым и каждым формовочным автоматом и перпендикулярно к ним установлены устройства для перекладки и кантования полуформ.

2. Автоматическая линия по п. 1, отличающаяся тем, что каждое устройство для перекладки и кантования полуформ выполнено в виде приводной каретки, на которой установлена рамка с приводом для вращения ее вокруг горизонтальной оси и приводными упорными планками, расположенными на внутренней поверхности одной из ее сте30 нок, параллельной оси вращения рамки.

Источники информации, принятые во внимание при экспертизе

1. Журнал «Литейное машиностроение».

Изд. НИИМАШ, выпуск 5, 1970, с. 6.

2. Журнал «Литейное производство». № 6, З5 1972, с. 41 — 43, рис. 4.

651887

2Е

5 гВ

Риг. 2

2г

ВидВ

Е2

Рог.

Риг.41

16 AZ B

Составитель 3. Тюрина

Техред О. Луговая Корректор A. Кравченко

Тираж 944 Подписное !!НИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раугвская наб., д. 4/5

ФиЛиал П!1П «Патента, г. Ужгород, ул. Проектная, 4

Редактор Н. Корченко

Заказ 922/9