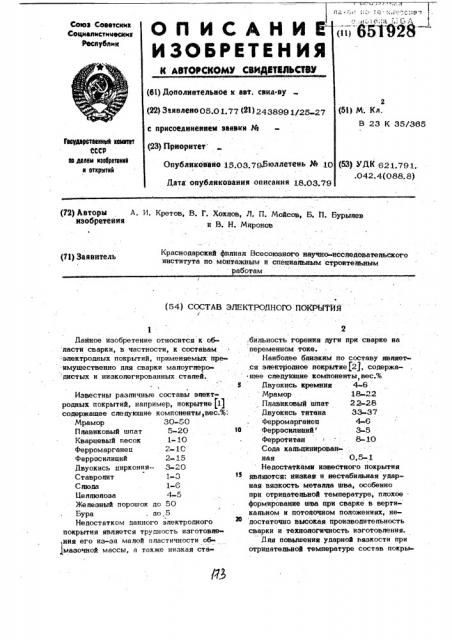

Состав электродного покрытия

Иллюстрации

Показать всеРеферат

Coma С@еетскмх

Социалистических

Республик

ОП ИСАНИЕИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИФЛЬСТЕУ (61) Лрполинтельное к авт. свил-ву (22) Заявлено 05.0 1. 77 (21) 243899 1 2527 с присоединением заявки № (2З) Приоритет

ОцубликФвепе 15.03.793юллетень 34 10

2 (51} М. Кл.

В 23 К 35/365

МуйарвтаванФ ханнтат осер в делам нзааратаннй и открытий (53) УЙК 621.791 .042. 4(088. 8) Дата опубликования описания 18 03,79

p2) gвторы А. И. Кретов, В. Г. Хохпов, Л. П. Мойсов, Б. Й. Бурыпев иаобретейия и B. Н. Миронов

Краснодарский филиал Всесоюзного научно-исспедоватепьского института по монтажным и специальныМ строитеньным работам

P1) Заявитель

Ф (54) СОСТАВ ЭЛЕКТРОДНОГО HOKPbfTAR

Дайное изобретение относится к области сварки, в частности, к составам

:электродных покрытий, применяемых преимущественно дпя сварки мапоугнеро дистых и низколегированных стапей.

Известны разпичные составы эпект» родных покрытий, например, покрытие (11 . содержащее следующие компоненты,вес.%

Мрамор 30-50

Ппавиковый шпат 5-20

Кварцевый песок 1-10

Ферромарганец 2» 10

Ферросилиций 2- 5

Двуокись циркония- 3-20

Ставропит 1-3

С пюда 1-6

11е ппюпоза 4-5

Железный порошок до 50

Бура до,5

Недостатком данного электродного покрытия является трудность изготовпения его из-за малой пластичности обмазочной массы, а также низкая ста2 ,бипьнасть горения дуги при сварке на переменном токе.

Наиболее бпизким по составу явпяеч ,ся энектродное покрике (2), содержа- щее следующие компоненты, вес.%

5 Двуокись кремния 4-6

Мрамор 18-22, Ппавиковый шпат 22-28

Двуокись титана 33-37

Ферромарганец 4-6 те Ферросилиций 3-5

Ферротитан 8-10

Сода капьцинированная 0,5-1

Недостатками известного покрытия явпяются: низкая и нестабильная ударная вязкость метапца шва, особенно при отрицатепьной температуре, ппохое . формирование шва при сварке а вертикальном и потопочном попожениях, недостаточно высокая производитепьность сварки и технопогичность изготовления.

Дпя повышения ударной вязкости при отрицатепьной температуре состав покры6 1928

Окись пантана 2,0 3 5 5,0

А пюминиевый порошок 1,0 2,0 3,0

Рутин

Й павиковый шпат

20 60

15,0 20,0

10,0

25,0 Железный порошок 20,0 30,0 40,0

Ферромарганец (Ферросилиций

2,0 4,0

3,0 7,0

8,0

10,0

Ферротитан 1,0

Двуокись кремния 1,0 !

Сода капьцинированная 1,0

2,0

3,0

2,0

3,0

2,5

4,0 тия допопнитепьно содержит окись пантана, апюминиевый порошок, жепезный порошок, а в качестве киспородсодержацего соединения титана взят рутип, при спвауккцем соотношении компонентов вес.%:

Ппавиковый шпат 15-25

Рутин 2- 10

Ферромарганец 2-8

Ферросилиций 3 10

Ферфотитан 1-3 двуокись кремния 1-3

Сода каньцииированнащ 2.-4

Окись нантана -5

А йвманиевый пороllFOX 1-3

Жепеаный порошок 20- 40

Мрамор Оста пьное.

8 процессе сварки аантан частично восстанавпивается из окиспа, и, переходя в метана шва, цовышает ударную вязкость. Оаись пантана, оставшаяся в азаке, значитепьно увепичивает его

В качестве связующего испопьзова пось жидкое капиево-натриевое стекло с модупем 2,7-2,9.

Покрытие наносипось на метаппические стержни из провопоки Св08А .способом опрессовки.

Испытания эпектродов проводились на одинаковых режимах esapma.

Перед сваркой апектроды прокапи. вапись при температуре 350400 С в течении 1,5 час.

I краевой угол смачивания, что способст вует меньшей растягиваемости шлака и лучшему формированию шва, особенно при сварке в вертикальном и потолочном

5 положении, а также тавровых IJJBQB, Ашоминиевый порошок раскиспяет металл шва, а окись апюминия, переходя в шлак, повьппает его температуру ппавпения, что сокращает температурный 0 интервал кристаппизации шлака., Мапый температурный интервал кристаппизации шпака способствует хорошему формированию шва в вертикальном и потопочном попожениях.

Таким образом, введение в покрытие .окиси пантана и адюминиевого порошка обеспечивает высокое качество формирования метаппа шва при сварке в вертикапьном и потопочном положении.

2й Эпектрохимическое пегирование пантаном повышает ударную вязкость сварного соединения.

Йпя получения покрытия были подготовпены и испытаны три рецептуры.

Остапьное Остальное Остальное

Качество формирования шва при сварщ ке в вертикапьном и потолочном положении опредепяпось визуально.

Ипя определения ударной вязкости испопъзовапись образцы сострым надрезом.

Содержание окиси пантана в покрытии до 2,0 вес.% не дало попожитепьного аффекта в формировании шва, так как .краевой угон смачивания шпака изменп ь ся несущественно.

5 .65

Введение в состав покрытия окиси .пантана более 5,0 вес.% ухудшило фор» .мирование шва, что связано со значи» ,тельным увеличением" краевого угла "смечивания. б

Содержание в покрытии алюминиевого порошка до 1 вес.% незначительно нэ меняет температурный интервал кристаллизации шлака и несущественно влияет иа формирование rrrsa, содержащее более

3 вес.% делает покрытие очень туго плавким, что затрудняет процесс ведения . сварки за счет образования большой втулочки на конце электрода.

Оптимальным содержанием окиси йантана и алюминиевого порошка в покрытии является, вес.% 2-5; 1-3 соот ветственно.

Ударная вязкость, при введении оп тимального содержания окиси лантяна и поронжа аль минин повысиллсь на 5 .

8 кгсм/смй по сравнению с известными электродами (при температуре испытания

-40 С>.

Электроды с данным покрытием тех-: нологичны в изготовлении, отлиЧаются хорошими сварочно-технологическими свойствами, обеспечивают отличное формирование шва в вертикальном и потолочном положениях, повышают йроизво» дитепьность сварочных работ и ударную вязкость металца шва.

1928 Формула изобретения

Состав электродного покрытиг, применяемого преимущественно для сварки мапоуглвродйстйк и низколегйр»ованных сталей, содержащий мрамор, ппавиковый шлат, кис лородсо держащее соединение титана, ферромарганец, ферросиципий, ферротитан, двуокись Кремния, соду каньцинированную, о т л и ч а ю ai и и © с я тем, .что, с цепью новьппения удар ной вязкости при отрицательной температуре, он дополнительно, содержит окись пантана, алюминиевый порошок и железный порошок, а в качестве кисло > родсодержащего соединения титана взят рутил, при следующем соотношении компонентов, вес.%:

Ппавиковый шлат 15-25

Рутил 2-10

Ферромарганец 2-0

Ферросилиций 3-10

Ферротитан- 1-3 двуокись кремния 1-3

Сода капьцинированная 1-4

Окись пантана 2-5

A пюминиевый порошок 1-3

Же пезный порошок 2О-4О

Мрамор Остащ ное.Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

¹329988, кл. В 23 К 35/365, 1970.

2. Авторское свидетельство у №310767, кл. В 23 К 35/36, 1970.

Составитель H. Koanoecmaa

Редактор A. Абрамов Техред С. Мигай Корректор И. Ряшко

Заказ 926/11 Тираж 1221 Подписное

ИНИИПИ Государственного комитета СССР по цепам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4