Способ изготовления рифленых камнелитых изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свин-ву (22) Заявлено 17. 01.77 (21) 244333 4/29 33 с присоединением заявки № (23) Приоритет— (1»652133

Союз Советскин

Соцналмстическкн

Республик (. . : 1

«л ф».„ (51) М. Кл.

С 03 С 3/22

Гюсудвретвенный нвветет

СССР вв делам нзобретеннй н атнрытнй

В 28 В I/54 (53) УДК 666.199 (088. 8) Опубликовано15,03.79.Бюллетень № 10

Дата опубликования описания 18. 03.79 (72) Авторы изобретения

П. B Старых, Б. X. Хан и А. B. Косинская (71) Заявитель

Институт проблем литья АН Украинской ССР (54) СПОСОБ ИЗГОТОВЛЕНИЯ. РИФЛЕНЫХ

КАМНЕЛИТЫХ ИЗДЕЛИЙ

Изобретение относится к камнелитейному производству, в частности, к изготовлению рифленых камнелитых изделий.

Известно изготовление рифленых камнелитых изделий путем литья в разовые песчаные или керамические формы с последуюшей кристаллизацией и отжигом, как правило, вместе с формой (11.

При литье в разовые песчаные или керамические формы не удается обеспе1 чить точных геометрических размеров изделий (плит) и рисунка, так как формы в процессе термической обработки отливок осыпаются, а рисунок в процессе заливки расплава сминается. Разнонаправленность рисунка вызывает трудности формовки изделия. Приходится изготовлять отдельно алементы изделия, а затем каким-то образом обьединять их.

Известен также способ изготовления рифленых камнелитых изделий путем заливки расплава в металлическую форму, подпрессовки с образованием рифленой поверхности,. выдержки и извлечения отливки иэ формы; причем подпрессовку с образованием рифленой поверхности осушествляют путем опускания на литьевую поверхность отливки пуансона, т.е. подпрессовку расплава ведут сверху вниз (2).

Недостатком атого способа является нарушение геометрических размеров отливки и четкости рисунка, наносимого на ее поверхность .

Это происходит в результате различной работы отдельных частей металлической формы, в которой получают отливку. Так как наибольшее количество тепла затвердеваюший расплав отдает поддону и рамке. формы, то ати части, нагреваясь, рас ширяютс я в большей степени, чем пуансон, что приводит к образованию зазора между рамой и пуансоном порядка

2-3 мм.

Являясь короткими, камнелитейные

20 расплавы быстро затвердевают. На поверхности залитого в форму расплава, до нанесения рисунка путем опускания пуансона с рифлениями, возможно образова652133 ние стеклообразной корочки (0,5-1 мм), которая при соприкосновении с пуансоном деформируется. На рифлениях, наносимых на литьевую поверхность отливки, возникают посечки, трешины и сколы.

В случае преждевременного нанесения рисунка на питьевую поверхность отлив» ки, до образования корочки, расплав частично выдавливается в образованный за» зор, образуя на отливке буртик.

Наличие буртика является нежелатель» ным, так как ато не соответствует требованиям ГОСТа. Для получения рисунка определенной глубины и четкости должны быть строго соблюдены технологические параметры получения изделий - заданная температура расплава, интервал времени между заполнением формы расплава и нанесением рисунка, а также постоянная температура фор..:уюших поверхностей.

2О

Если ати требования не соблюдены, четкость рисунка нарушается, рисунок получается размытым, как бы оглаженным. Происходит ато оттого, что являясь гз

"короткими, камнелитейные расплавы быстро затвердевают. Кроме того, наносимые рифления могут иметь включения и газовую пористость, что снижает качество отливок.

Цель изобретения - улучшение качества образуемой на изделиях рифленой поверхности за счет повышения точности геометрических размеров и снижения количества включений и пористости., 35 Поставленная цель достигается тем, . что после - заливки расплава в металлическую форму ее накрывают крышкой и подпрессовку ведут снизу: вверх рифленой поверхностью дниша формы, а после 0 выдержки форму с отливкой переворачивают рифлениями вверх и извлекают затвердевшую отливку из формы.

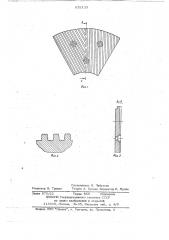

На фиг. 1 изображена камнелитая гар-, нитура из плит, полученных предложенным способом; на фиг. 2 - рифления на иэделиях; на фиг. 3 — разрез А-А на фиг. 1.

Петрургический расплав заливают в массивную металлическую форму с днишем, имеюшим рифленую поверхность, после чего форму закрывают плоской крышкой.

В cosgBHHOM TK(HM 06peGOM замкнутом объеме, расплав сжимают путем продвижения снизу вверх дниша формы, в результате чего на подпрессовываемую поверхность .изделия наносятся рифления, На границе соприкосновения расплава с рифленой поверхностью дниша формы образуется корочка затвердеваюшего расплава в 3-5 мм, а на границе соприкосновения расплава с верхней литьевой поверхностью формы образуется корочка до 2 мм. . После подпрессовки и выдержки в закрытом обьеме формы, ее переворачивают рифлениями вверх, т.е. осушествляют поворот изделия с формой вокруг горизоно тальной оси на 180 .

Выдержав отливку в замкнутом обьеме до заданного эатвердевания, ее освобождают от формы.

Переворот отливки с формой и выдерж« ка отформованного изделия способствует перераспределению тепла в отливке, что предотврашает последуюшую ее деформацию после извлечения иэ формы.

Для извлечения изделия форму поцнимают вверх, а иэделие остается на плоской крышке. Рифленая новерхность изделия, оказавшись сверху, имеет достаточную для сопротивления к деформации протяженность образовавшейся затвердевшей корочки.

В результате пребывания на плоской крышке после переворота, толшина корочки возрастает в два раза.Йалее изделие сталкивают на металлическую плиту и помешают в термическую печь для кристаллизации и отжига.

Подпрессовку изделия и выдержку его в форме осушествляют с расчетом равных тепловых нагрузок на формуюшие поверхности, что обеспечивает равновеликое термическое расширение формуюших поверхностей.

В процессе формирования выравнивается температура по сечению иэделия, что улучшает качество поверхностей изделия и облегчает его дальнейшую тепловую обработку.

Время выдержки изделия в форме определяется такими параметрами как тол- . шина, габариты, конфигурация изделия, а также зависит и от вида наносимых рифле ни й.

Е ля получения плит заданной толшины заливку петрургического расплава в форму ocymecòüëÿþò при расположенных на ее днише нескольких втулках.

В процессе подпрессовки избыток расплава затекает в полость втулок, через

652138

Время выдержки отВремя выПереворот, град ж и тельность пефеворо» та, сек держки ли вок после освобождения от формы, сек отливок в форме после переворота, сек

2 180

2 120

28

»ОО

1300

90

180

450

90

2 150

180

20 которые его легко удаляют. При этом, высота втулок определяет дозу раэливаемого материала.

3 (оптимальная) 1260 . 400

За оптимальный вариант принята третья операция формования изделия.

B результате всех технологических операций формования, камнелитые рифленые изделия получают с точными геометрическими размерами, строго заданной толшины, с гладкой и ровной литьевой поверхностью и четкими с заданной глу35 биной и размерами рифлениями на нелитьевой поверхности.

Предложенным способом можно получить изделия различной конфигурации и с любой направленностью рифлений в

40 наносимом рисунке.

Данный способ позволит механизировать процесс их производства и наладить массовый выпуск.

Формула изобретения

Способ изготовления рифленых камнелитых иэделий путем заливки расплава в

Формирование иэделия проверено в лабораторных условиях путем ряда опытов, данные которых сведены в таблицу. металлическую форму, подпрессовки с об разованием рифленой поверхности, выдержки и извлечения отливки из формы, о тличаюшийся тем, что, сцелью улучшения качества образуемой на изделиях рифленой поверхности эа счет повышения прочности геометрических размеров и снижения количества включений и пористости, после заливки расплава в фор му ее накрывают крышкой и подпрессовку ведут снизу вверх рифленой поверхн остью д ниша формы, а после вы де ржки форму с отливкой переворачивают рефлениями вверх и извлекают затвердевшую отливку иэ формы.

Источники информации, принятые во внимание при экспертизе

1. Линовский И. Е. и Дорофеев B. Л.

Основы петрургии, М., изд-во Металлургия.", 1972, с. 150-152.

2. Проблемы каменного литья (сборник), вып. 3, Киев, изд-во "Наукова Думка", 1975, с. 145-149.

6 52 l. 33

Составитель Л. Чубукова

Редактор В. Трухин Техред А. Богдан Корректор И. Муска

Заказ 970/22 Тираж 555 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4