Способ поверхностной закалки изделий из металлов и сплавов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

« >652226

Саюв Севетепнк

Саарюанстичеаннк вспубанн (63j Дополнительное к авт. сеид-ву () Заявлено 031276 (Qf) 2425548/22-02 с присоединением заявки,л)Ъ

{23) Приоритет

С 21 0 1/06

С 22 F 1/18

Государстаенный комнат.СССР но аелам нзобретеннй н т крнтнй

Опубликовано 150379. Бюллетень Ph 10 (53) УДК621,785.08 (088.8) .

Дата опубликования описаиия 150 3.79

Б.А.Ляшенко, О.В.11ыгулев Ю.A.Куэема

В.И.Товт и A.Á.Èåíàêåð

P2) Авторм нзобретенни

P3) Заявитель

Институт проблем прочности АН Украинской ССР (54) СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ

ИЗ МЕТАЛЛОВ И СПЛАВОВ

Изобретение относится к области термической обработки и может быть использовано при поверхностной закалке иэделий, например из тугоплавких металлов и сплавов.

Известен способ закалки, включающий электроконтактный нагрев (1) .

Недостаток этого способа в низком качестве закаленной поверхности изэа электроэрозии B местах контакта.

Известен способ закалки путем индукционного нагрева (2}. Этот. способ позволяет с достаточной. точностью осуществлять нагрев иэделий на заданную глубину. Однако индукционный нагрев черезвычайно энергоемок.

Кроме того, индукционный нагрев мало пригоден для закалки изделий, изготовленных из металлов (равно как и сплавов), у которых температурный диапазон фазовых,превращений ле» жит выше точки Кюри (760 C). При температуре вблизи точки Кюри в металле (сплаве) происходят магнитные превра- 5 щения, обусловливающие уменьшение скорости индукционного нагрева в 510 раз, Вследствие этого практически невозможно регулировать глубину прокаливаемого слоя.

Наиболее близок к предлагаемому способ поверхностной закалки, включающий нагрев изделия фокусйрованием лучистой эйергии от источника излучения на изделии, чего достигают, помещая изделие и источник излучения в фокусы замкнутой эллиптической отражательной полости. Затем нагретое изделие охлаждают в закалочной ванне (3) .

Однако резкое охлаждение иэделия в закалочной, например, водной среде приводит к развитию внутренних напряжений, короблению, образованию трещин и микронеровностей закаливаемой поверхности, так как максимум ско- . рости охлаждения при закалке в жидких средах приходится на температуры ниже диапазона температур фазового превращения, т.е, когда структура металла (сплава) уже сформирована.

В диапазоне температур, благоприятном для фазового превращения, скорость охлажения низка из-за возникновения на поверхности раздела изделия и эакалочной среды пленочного и пузырчатого кипения.

Очевидно, что происходящие при охлаждении изделия в закалочной среде процессы являются общими для-оха52226 + 4

35 рактериэованных способов закалки, так как не зависят от способа нагрева изделия.

Однако недостатки охлаждения, проводимого указанным образом, в значительно большей степени снижают эффективность последнего описанного способа закалки, так как практичес -. ки сводят к нулю такое преимущество безынерционного радиационного нагрева, как сохранение чистоты закаливаемой поверхности (до девятого класса чистоты поверхности) °

Цель изобретения — повышение чистоты закаливаемой поверхности..

Это достигается тем, что предлагаемым способом охлаждение ведут путем помещения нагретого изделия и низкотемпературного поглотителя в фокусы замкнутой эллиптической отражательной полости.

В результате практически безынерционного охлаждения при отсутствии закалочной среды обеспечивается высокая скорость охлаждения в интервале температур фазовых превращений, что гарантирует сохранение качества обработки поверхностн изделия. При этом исключается воздействие закалочной .среды на поверхность изделия.

Описанный спосОб поверхностной закалки близок к оптимальному, поскольку максимум скорости охлаждения приходится на диапазон температур фазовых превращений материала изделия.

Дальнейшее снижение скорости охлаждения позволяет избежать образования значительных внутренних напряжений в материале, приводящих к его короблению, растрескиванию.

Пример осуществления способа °

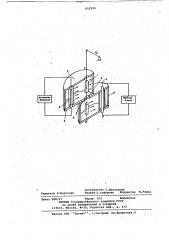

Цилиндрическую деталь 1, изготовленную из молибдена, диаметром 9 мм, высотой 60 мм, помещают в фокус A полости 2 устройства для поверхностной закалки, выполненного в виде двух идентичных эллиптических стражательных полостей 2 и 3, расположенных в общем корпусе 4. Параметры эллипсов: большая ось эллипса (2а)

200 мм; малая ось эллипса (2в)

180 мм, межфокусное расстояние (2с)

120 мм. В фокусе В полости 2 расположен источник 5 лучистой энергии— графитовый стержень, диаметром 9 мм, подключенный к источнику электроэнергии. Для закалки изделий из молибдена, ниобия, тантала и т.п. устройство вакуумируют. Включают источник 5 лучистой энергии, пропуская электрический ток по графитовому стержню. Лучистый поток от источника 5, благода- . ря форме полости 2, концентрируется в пространстве вблизи фокальной оси

А, где расположено закаливаемое изде- . лие 1. Нагрев заканчивают по достижении заданных температуры поверхности изделия и глубины нагретого слоя. Момент окончания нагрева определяют ! любым известным способом. Полости

2 и 3 сообщаются посредством отверстия 6, выполненного в стенке 7 кор- пуса 4, разделяющей указанные полос» ти. Ось отверстий совпадает с фокальной осью А полости 2 и совмещенной с ней фокальной осью A полости 3. В фокусе Б полости 3 размещен низкотемпературный поглотитель 8 лучистой энергии .(в данном примере выполненный в виде тонкостенной медной трубки, внутри которой циркулирует жидкий азот). Иаружная поверхность трубки зачернена, коэффициент черноты поверхности " О, 8.

Иагретое изделие 1 перемещают в полость 3 и располагают в фокальной оси A. Энергия, излучаемая нагретым изделием, фокусируется на поверхности поглотителя 8. Иэделие же, охлаждаясь, закаливается на требуемую глубину.

Теплообмен между нагретым изделием и поглотителем происходит в полос ти, изолированной от источника лучис-. той энергии, что позволяет осуществлять регулируемое охлаждение изделия на определенную глубину закалки.

Использование предлагаемого способа поверхностной закалки на машиностроительйых предприятиях позволяет в значительной степени усовершенствовать технологию изготовления ответственных узлов агрегатов машин и механизмов, исключить использование закалочных сред, операции последующей механической обработки закаленных поверхностей и, следовательно, уменьшить загрязнение окружающей среды, улучшить условия труда в термических цехах предприятий.

Формула изобретения

Способ поверхностной закалки изде- лий из-металлов и сплавов, включающий нагрев лучистой энергией путем помещения изделия и источника энергии в фокусы замкнутой эллиптической отражательной нагревающей полости и последующее охлаждение, о т л и ч а ю шийся тем, что, с целью повышения чистоты закаливаемой поверхности, охлаждение ведут путем помещения нагретого иэделия и низкотемпературного поглотителя в фокусы замкну- . той эллиптической отражательной охлаждающей полости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9419566, кл.С21 D 9/46, 1972.

2. Авторское свидетельство СССР

9415836 кл. H 05 В 5/02, 1972.

3. Авторское свидетельствО СССР

9241474> кл. С 21 D 1/12, 1967.

652226

Составитель С.Ииколаева

Редактор И.Марголис : Техред Л.ЛлфЕрОва Корректор М Ряшка

Ь М Ю

Заказ 988/27 Тираж 652 Подписное

ЦНИИПИ Государственного комитета СССР, по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наЬ., д. 4/5

Филиал ППП Патент, г ужгород, ул.Проектная,4