Устройство для зажима листового материала

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз С оветских

Социалмстинеских республик

<и 653001 г ь ..1 (61) Дополнительное к авт. свид-ву » (22) Заявлеио06.08 75 (21) 2161317/25-27 с присоединением заявки № (23) Приоритет

Опубликоваио25,03.79. Бюллетень № 11 (51) М. Кл.

В 210 11/22

B 21 33 5/00

Гаоударотавиный комитет

СССР оо делам изобретений и открытий (53) УДК 621.981. 1 (088. 8) Дата опубликования описания 28.03.79 .Г

М. Н. Добрепя и А. В. Соподков (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАЖИМА ЛИСТОВОГО

МАТЕРИА ЛА

Изобретение относится к обработке металлов давлением, в частности к обтяжке листового материала по оправке.

Известно устройство для зажима листового материала при обтяжке, содержащее зажимную плиту и установленные в корпусах секции зажимов (1).

Недостатком известного устройства является значительная неравномерность растяжения средних и торцовых волокон по длине заготовки при поперечной обтяжке.

С целью обеспечения равномерности растяжения по всей длине заготовки устройство для зажима листового материала снабжено установленными на зажимной плите вертикальными направляющими, перемещающимися по ним промежуточными плитами с круговыми направляющими, контактирующими с корпусами секций зажимов и смонтированными в углублениях, выполненных в обращенных одна к другой сторонах соседних корпусов шарнирно связывающими их звеньями, каждое из которых содержит размещенные в одном углублении профиль с цилиндрической бульбой; а в другом — заходящую в бульбу вилку.

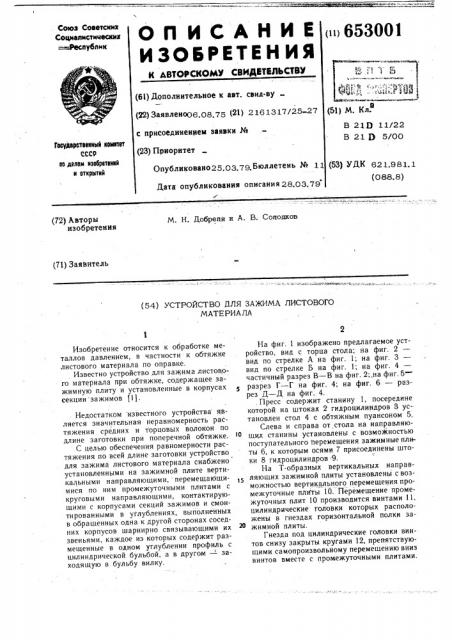

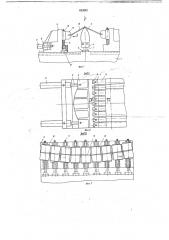

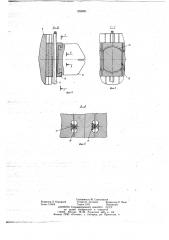

На фиг. 1 изображено предлагаемое устройство, вид с торца стола; на фиг. 2— вид по стрелке А на фиг. 1; на фиг. 3— вид по стрелке Б на фиг. 1; на фиг. 4— частичный разрез  — В на фиг. 2;,на фиг. 5— разрез à — Г на фиг. 4; на фиг. 6 — разрез Д вЂ” Д на фиг, 4.

Пресс содержит станину 1, посередине которой на штоках 2 гидроцилиндров 3 установлен стол 4 с обтяжным пуансоном 5.

Слева и справа от стола на направляющих станины установлены с возможностью поступательного перемещения зажимные плиты 6, к которым осями 7 присоединены штоки 8 гидроцилиндров.9.

На Т-образных вертикальных направляющих зажимной плиты установлены с возможностью вертикального перемещения промежуточные плИты 10. Перемещение промежуточных плит 10 производится винтами 11, цилиндрические головки которых расположены в гнездах горизонтальной полки зажимной плиты.

Гнезда под цилиндрические головки винтов снизу закрыты кругами 12, препятствуюшими самопроизвольному перемещению вниз винтов вместе с промежуточными плитами. — 653001

25 .

Формула изобретения

3

Верхние концы винтов выступают над промеЖуточными плитами и закайчиваются квадратом под ключ-рукоятку. Для соединения с винтом на части отверстия в промежуточной плите 10 выполнена трапецеидальная резьба., На сторонах промежуточных плит, противоположных прямолинейным направляющим, выполнены круговые внутренние направляющие Т-образного сечения, составляющие на данной ширине промежуточных плит по два участка 13 и 14, расположенные симметрично относительно горизонтальной плоскости и выполненные на участке дуги не более 90 каждый.

В круговых направляющих 13 и 14 промежуточных плит установлены с возможностью поворота относительно горизонтальной оси своими круговыми направляющими, выполненными на заднем торце секции зажимов 15, заготовки 16.

Круговые направляющие на промежуточных плитах и секциях зажимов выполнены на двух отрезках дуги не более чем на 90 для обеспечения возможности их сборки.

На боковых поверхностях секций зажимов в углублениях корпуса позади зажимных губок в плоскости, совпадающей с плоскостью зажима заготовки, закреплены с одной стороны вилка 17, с другой — бульбовый профиль 18, цилиндрическая бульба которого входит в вилку соседней секции и при поворотах секций зажимов в круговых направляющих промежуточных плит препятствует образованию ступеньки между зевами зажимных губок двух соседних секций зажимов.

Пресс работает следующим образом.

Перед началом формообразования детали по пуансону, имеющему продольную кривизну, вращением винтов 11 секции зажимов 15 выставляют по ломаной кривой, соответствующей кривизне вершины пуансона (см. фиг. 3). На столе 4 с пуансоном 5, опущенным вниз, в зажимы 15 закладывается заготовка 16 и зажимается.

При движении стола 4 с пуансоном 5 вверх правая и левая зажимные плиты 6 под действием штоков 8 гидроцилиндров 9 будут перемещаться к столу 4. Согласование перемещения зажимных плит 6 с перемещением стола 4 обеспечивается системой управления (на чертеже не показана) .

Заготовка в момент начала формообразования касается всей длины вершины пуансона и по всей длине последнего будет происходить формообразование. Угол наклона ветвей заготовки 16 к горизонту по мере движения стола 4 вверх будет увеличиваться. Будет расти опрокидывающий момент в опорном сечении секций зажимов 15, который воспринимается круговыми направляющими промежуточных плит 10, выполненными на окружности большого диаметра.

К моменту окончания формообразования зажимы 15 расположатся вдоль кромок пуансона 6, причем припуск заготовок 16 по длине от линии обреза детали окажется неравномерным на величину стрелы ломаной линии зажимов 15. На эту же величину уменьшится неравномерность растяжения различных волокон правой и левой ветвей заготовки по ее длине. Следовательно, за один переход может быть получена деталь со значительной продольной кривизной, формообразование которой прямолинейными зажимами потребовало бы нескольких переходов с промежуточными термообработками.

Устройство для зажима листового материала на обтяжных прессах, содержащее зажимную плиту и установленные в корпусах секции зажимов, отличающееся тем, что, с целью обеспечения равномерности растяжения по всей длине заготовки, оно снабжено установленными на. зажимной плите вертикальными направляющими, перемещающимися по ним промежуточными плитами с круговыми направляющими, контактируюшими с корпусами секций зажимов и смонтированными в углублениях, выполненных в обращенных одна к другой сторонах соседних корпусов, шарнирно связывающими их звеньями, каждое из которых содержит размещенный в одном углублении профиль с цилиндрической бульбой, а в другом заходящую в бульбу вилку.

Источники информации, принятые во внимание при экспертизе

1. Громова А. Н. и др. Изготовление деталей из листов и профилей при серийном производстве. «Оборонгиз», 1960, с. 20, фиг. 2:

653001

r-г

4ьг.5

Фиг. т

A-А

/7

Ще. b

Составитель Ю. Самохвалов

Техред О. Луговая Корректор Е. Папп

Тираж 1033 Подписное

UHHHIlH Государственного комитета СССР.по делам изобретений и открытий

1 1 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Народная

Заказ 1164/6