Устройство для обработки шариков

Иллюстрации

Показать всеРеферат

OHNCAHHE

Сеюэ Советсйнк

Сюцнапнстнчесннк

Республнн п1>653090

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 200ПБ (21) 2З88001/25-08 с присоединением заявки № (23) Приоритет— (51) М. Кл.

В 24 В 11/02

Государственный комитет

СССР по делам изобретений н открытий (53) УДК

621.924.1 (088.8) Опубликовано 250з.ve. Бюллетень № 11

Дата опубликования описания 250379 (72) Авторы

ИЗОорЕТЕИИи Л.А. Олендер, И. 11.Филонов, О. С.Мурков, В.П.Соболевский и Ю.А.Добрынин

Белорусский ордена Трудового Красного Знамени политехнический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ LIAPHKOB устройство относится к технологическому оборудованию для обработки шариков и может быть использовано в шарикоподшипниковой, а также и других отраслях промышленности для соответствующей обработки сферичес- ких поверхностей.

Широко известны устройства для обработки шариков, содержащие установ-. ленные подвижно один относительно другого рабочне инструменты, имеющие форму дисков, рабочие поверхности которых снабжены кольцевыми канавками для размещения в них шариков. В процессе обработки одному из дисков (или 1 обоим) сообщают вращательное движение (1) .

Это устройство не обеспечивает одновременной обработки всей партии шариков в условиях одинакового съема припуска с их поверхности в силу того, что окружная скорость диска увеличивается с увеличением расстояния от оси его вращения. Поэтому с каждой кольцевой канавки получают шарики с характерными для нее размером и геометрическими параметрами.

Известно устройство для обработки шариков, содержащее установленные подвижно один относительно другого рабо- 30 чие инструменты в форме дисков с выполненными на их рабочих поверхностях. кольцевыми канавками для размещения шариков и кольцевой магазин с концентрическими перегородками, образующими пути движения шариков вне рабочей зоны. Последние позволяют шарику, совершившему круговое движение по одной кольцевой канавке, перейти на другую кольцевую канавку (2).

Это устройство наиболее близко к предложенному изобретению по технической сущности и достигаемому результату.

Однако и оно не обеспечивает одновременной обработкн всей партии в условиях одинакового съема припуска с их поверхности. Воэможность перехода шариков с одной канавки на другую в направлении от центра рабочего диска с периферии или наоборот обеспечивает обработку всей партии с одинаковым результатом по съему припуска с их поверхности, но достигается этот результат при существенных затратах времени на переход шариков с одной канавки на другую. Следовательно, процесс обработки шариков на данном устройстве характеризуется низкой производительностью.

3 6530

Известное устройство также неудоб но в эксплуатации (каналы забиваются шламом в местах сопряжения и трудоемко в изготовлении (нежесткость "элементов, формйрующих пути движения шариков}. Неизбежные погрешности сборкИ отражаются на качестве обработки шариков, которые снижаются из-за неупорядочности движения шариков вне "рабочей эоны. Более того, устройство не обеспечива6т замыкания цепочки шариков в местах входа. и выхода их из 10 кольцевых канавок, что вызывает лиш1нее число соударений шариков. А так как на укладку шариков в кольцевые канавки требуется определенное время,. за которое диск успевает повер- 15 нуться на некоторый угол, кольцевые канавки не полностью заполняются ша риками,, что тоже снижает производительность процесса.

Целью изобретения является повышение производительности обработки шариков.

Достигается она тем, что в устройстве для обработки шариков, содержащем связанные с приводом подвижные инструменты, на рабочих поверхностях которых, обращенных друг к другу, рас положены канавки для размещения шариков, вышеупомянутые канавки выполнены прямолинейными, а инструменты установлены с возможностью возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль этих канавок.

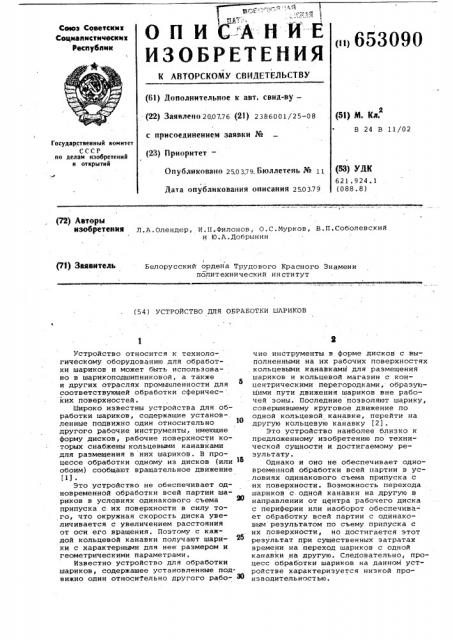

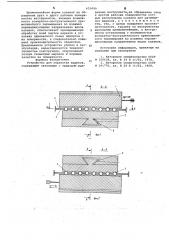

На фиг. 1 дана принципиальная схема описываемого устройства для обра- 35 ботки шариков, (разреэ Б-Б на фиг. 2}; на фиг. 2 — разрез А-A на фиг. 1;. на фиг. 3 — разрез В-В на фиг. 1, загрузочная плита снята.

Устройство содержит инструменты 1 и 2, на рабочих поверхностях которых выполнены прямолинейные канавки 3 так, что направление канавок рабочего инструмента 1 перпендикулярно направлению канавок рабочего инструмента 2. Между рабочими инструментами 1 и 2 размещена неподвижно установленная загрузочная плита 4 с отверстиями, расположенными в двух взаимно перпендикулярных направлениях на расстоянии,50 равном шагу прямолинейных канавок для совмещения этих отверстий с участками перекрытий прямолинейных канавок

3. Инструменты 1 и 2 установлены соответственно в направляющих 5 и б ка- 55 чения„обеспечивающих перемещение инструментов 1 и 2 в двух взаимно перпендикулярных направлениях вдоль прямолинейных канавок 3, и снабжены каждый приводом возвратно-поступательно60

ro движения (на чертеже не показаны).

При этом рабочий инструмент 1 может быть установлен подвижно вдоль канавок рабочего инструмента 2, а рабо- чий инструмент 2 — вдоль канавок рабочего инструмента 1 и наоборот.

90 4

Для загрузки шариков в устройство инструмент l сдвигают относительно инструмента 2, открывая загрузочную плиту 4, в отверстия которой укладывают шарики 7. Затем инструмент 1 возвращают в исходное положение и инструментам,сообщают возвратно-поступа-. тельное перемещение с таким расчетом, чтобы. амплитуда A возвратно-поступательного движения каждого инструмента была в пределах

2 )tt < А < 4 Рг где ) — радиус обрабатываемых шариков, Характер движения рабочих инструментов может быть представлен в виде

)(„= А„Ып (К„ „

) 2 2 " (а где А и А — амплитуда, возвратнопоступательного движения верхнего и нижнего рабочих инструментов соответственно;

К К вЂ” частоты их возвратно-поступательного движения;

Ф, с(.2 — фазы возвратно-поступательного движения рабочих инструментов .

Для уменьшения влияния сил инерции при изменении направлений движения инструментов фазы их возвратно-поступательного движения не должны совпадать, т.е. <„ Ф Ы

С целью выравнивания условий нанесения следов инструментов на обрабатываемую поверхность должно быть совпадение по времени максимальнбй сКорости одного из них с минимальной (т.е, равной нулю) скоростью другого.

Это соответствует сдвигу фаз ф «„ t

2 Я

Частоты возвратно-поступательного движения рабочих инструментов подбирают так, чтобы К,»К 2 или К С< К а 1 конкретное значенйе отношения К /К или К /К ограничивается инерционнйми усйлиями, зависящими от масс рабочих инструментов.

Возвратно-поступательное перемещение каждого инструмента сообщает шарику вращение в направлении, совпадающем с направлением той канавки, вдоль которой перемещается инструмент. Совместное же возвратно-поступательное перемещение инструмента приводит к результирующему вращению шарика, угловая скорость которого переменна как по величине,так и по направлению .Это изменение угловой скорости достигается за счет сдвига о фазе линейных скоростей перемещения инструментов.За ( один двойной ход инструмента след от него наносится на всю поверхность шарика. Описанная вцше кинематика одного шарика аналогична кинематике остальных шариков всей обрабатываемой партии.

Прямолинейная форма канавок на обращенных друг к другу рабочих поверхностях инструментов, имеющих возможность возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль канавок, обеспечивает одновременную обработку всей партии шариков в условиях одинакового съема припуска с их поверхности, а следовательно повышает производительность обработки.

Предложенное устройство удобно в эксплуатации, характеризуется техноло- гичностью конструкции, обеспечивает точную геометрию шариков и хорошее качество их поверхности.

Формула изобретения

Устройство для обработки шариков, содержащее связанные с прыводам под53090 6 вижные инструменты на обращенных одн а к другой рабочих поверхностях кото рых расположены канавки для размещения шариков, о т л и ч а ю щ е е с я тем,, что, с целью повышения производительности, канавки на инструментах выполнены прямолинейными, а инструменты установлены с возможностью возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль канавок. о

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 350638, кл. В 24 В 11/02, 1970.

2. Авторское свидетельство СССР

Р 291776, кл. В 24 В 11/02, 1968. фиг.! б 53090

Составитель В. Соболевский

Техред 3.фанта Корректор N. Ряшко

Редактор В. Дибобес

За3саз 1191/10

Тираж 1011 Подписное

ЦНИИПИ Государственного комитета СССР по длам иэобретенкй и открытий

113035, Иосква, Ж-35, Раушская наб.,д. 4/5

Филиал ППП Патент, r.. Ужгород, ул. Проектная, 4