Удерживатель оправки трубопрокатного стана

Иллюстрации

Показать всеРеферат

Союз Советских

Социввистнчесиих

Респу6пии

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

11654313 (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.10.76 (21) 2412605/22-02 с присоединением заявки %в (23) Приоритет— (S3) М. Кл.

В 21 В 25/02

Го суда рстаен и ы и комитет

СССР но делам изобретений и открытий

Опубликовано 300379.Бюллетень %12 (53) УЛК 621. 771. .28.002.52 (088. 8) Лата опубликования описания 300379 (72) Авторы изобретения

В. П. Бедняков, И. Н. Потапов, П. 11. Финагин, Е. A. Волчков, Г. Д. CTbtpKHH HЛ.,С. Беляков (71) Заявитель (54 ) УДЕРЖИВАТЕЛЬ ОПРАВКИ ТРУБО11РОКАТНОГО СТАНА

Изобретение относится к области трубопрокатного производства и касается усовершенствования удерживателя оправки трубопрокатного стана преимущественно для производства гильз с дном методом винтовой прокатки.

Известен удерживатель оправки трубопрокатного стана, содержащий справочный стержень, несущую его упорную 10 голо ку, привод ее осевого перемещения и роликовые центрователи (1).

Однако такое устройство не обеспечивает достаточную продольную устойчивость конца стержня с оправкой, 1а так как первый центрователь после клети установлен с учетом промежутка, необходимого на замену оправки.

Известен также удерживатель оправки трубопрокатного стана, включаю- М щий оправочный стержень, несущую его упорную головку, привод ее осевого перемещения и охватывающую стержень втулку (2).

Недостатком такого устройства яв- 25 ляются значительные потери времени на установку втулки в рабочее положение.

Наиболее близким решением иэ известных является удерживатель оправ- 3О ки трубопрокатного стана, включающий оправочный стержень, несущую его упорную головку, привод ее осевого перемещения, роликовые центрователи и охватывающую стержень втулку (3).

Недостатком известного устройства является сложность автоматизации и значительные потери времени на установку втулки в рабочее положение.

Целью изобретения является упрощение и сокращение времени установки втулки в рабочее положение.

Указанная цель достигается тем, что удерживатель оправки трубопрокатного стана, включающий оправочный стержень, несущую его упорнуа головку, привод ее осевого перемещения, роликовые центрователи и охватывающую стержень втулку, снабжен фрикционными колодками, которые с регулируемым усилием прижаты к стержню, и их корпусом, жестко связанным с втулкой.

Благодаря такому техническому решению передвижная втулка как обычно перемещается под действием прокатываемого изделия вдоль стер><ня, одновременно удерживая его на оси прокатки. Затем при извлечении стержня с оправкой иэ прокатываемого издели она одновременно используется в ка654313 честве торцового упора, взаимодействуя с ограничителем хода передвижной втулки. После же извлечения стержень с оправкой как обычно устанавливают в исходное для прокатки положение и при этом передвижная втулка, сцепляясь со стержнем через фрикционные колодки, также возвращается в исходное пс<ложение, не требуя дополнительных затрат на ее перемещение и каких.либо устройств автоматизации.

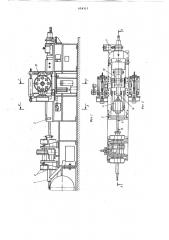

На фиг. 1 изображен предлагаемый 10 удерживатель оправки трубопрокатного стана, общий вид; на фиг. 2 — то же, вид в плане; на фиг. 3 — разрез A-A на фиг. 2; на фиг. 4 — разрез Б-Б на фиг. 2;- на фит. 5 — разрез В-В на 15 фиг. 11 на фиг. 6 — разрез Г-Г на фиг. 1.

Удерживатель оправки трубопрокат- ного стана содержит охватывающую о«равочный стержень .передвижную втулку

l,подцерживаемую на оси прокатки роликами 2 центрователя,ограничитель хода 3 втулки, упорную головку 4 с приводом 5 и шпинделем 6, на который опирается подпятником 7 оправочный 25 стержень, утолщенная часть 8 которого смонтирована в подшипниках 9 передвижной втулки, а утоненная — на подшипнике 10 сменной насадки передвижной втулки, фрикционные колодки 11, З0 с регулируемым усилием прижатые к стержню, и их корпус 12

Упорная головка имеет каретку, опирающуюся через ролики 13 на направляющие 14 станины, и связана рычага<и 15 и 16 с червячно-винтовым механизмом 17 настройки положения.

На оси 18 рычагов закреплены ролики

19, взаимодействующие с кривошипами

20 тормозов 21, тормозные диски ко- 40 торых установлены на валу 22, смонтированном в подшипниковых опорах на станине. На вал 22 насажен рычаг 23, связанный с пневмоцилиндром 24 возврата кривошипов.

В исходном положении перед прокат- 45 кой справочный стержень через передвижную втулку 1 подцерживается на оси прокатки роликами 2 центрователя; рычаги 15 и 16 находятся в нижнем положении так, что между линиями, про- 50 ходящими через центры подшипниковых опор оси 18, и продольной осью стержня образованы острые углы с<- 1 кРивошипы 20 установлены в контакте с роликами 19 и зафиксированы в этом по- 55 ложении тормозами 21. При этом привод 5 перемещения упорной головки 4 может быть заранее включен на отвод стержня с оправкой от валков стана (на чертеже не показаны), а пневмоцилиндр 24 может быть включен на отвод кривошипов 20 от роликов 19. Однако в исходном положении суммарное их действие не превышает усилия тормозов 21 совместно с приложением осевого усилия прокатки на оправку.

В процессе работы прошиваемое трубчатое изделие начинает нанизываться на оправку в тот момент, когда утоненная часть стержня в промех<утке между оправкой и своей утолщенной частью 8 фиксируется от прогиба подшипником 10 колодки 11, закрепленной в передвижной втулке, жесткость

Которой значительно больше жесткости утоненной части стержня. Поэтому трубчатое изделие начинает прокатываться с наименьшей раэностенностью .

По мере нанизывания на оправку трубчатое изделие встречается своим торцом с насадкой и под действием сил прокатки начинает перемещать передвижную втулку относительно роликов центрователя, а также относительно стержня, так как усилие фрикционных колодок 11 меньше осевых усилий прокатки. При этом осевые усилия прокатки через подпятник 7 утолщенной части 8 стержня передаются на вращающийся шпиндель 6 упорной головки 4 и далее через рычаги 15 и 16 воспринимаются червячно-винтовым механизмом 17, закрепленным на станине, и частично через, ролики 19, кривошипы. 20 и тормозные диски тормоза 21.

К моменту окончания прокатки подается импульс на выключение тормозов. При этом под действием сил прокатки концевой части трубчатого изделия, а также от заранее включенного привода 5 рычаги 15 и 16 начинают складываться относительно оси 18, поворачивая роликами 19 кривошипы 20 и, следовательно, вал 22 совместно с рычагами 23. Этому повороту способствует и заранее включенный пневмоцилиндр 24.

Далее под действием привода 5 перемещения упорной головки стержень увлекает через фрикционные колодки

11 передвижную втулку до тех пор, пока она не встретит своим торцом ограничитель хода 3 втулки. С этого момента передвижная втулка используется в качестве торцового упора для трубчатого изделия при извлечении из последнего оправки со стержнем.

После полного выхода оправки иэ трубчатого изделия последнее сходит с оси прокатки, привод 5 обратным ходом начинает возвращать упорную головку 4, а следовательно, и рычаги

15,16, и стержень с оправкой в исходное для прокатки положение. Прй этом фрикционные колодки, сцепляясь с поверхностью утолщенной части 8 стержня, обуславливают возврат передвижной втулки, так как усилие фрикционных колодок больше сил трения втулки с роликами центрователя.

После возврата упорной головки в исходное положение на прокатку пневмоцилиндр 24 через рычаги 23 возвращает кривсшипы 20 до упора их в ролики 19

654313 и включается тормоз 21 на фиксацию кривошипов.

Далее цикл повторяется.

Таким образом, предлагаемый удерживатель оправки трубопрокатного стана позволяет сократить вр мя установки втулки в рабочее положение, не тре- 5 буя дополнительных затрат времени на ее перемещение и каких-либо устройств автоматизации.

Формула изобретения

Удерживатель оправки трубопрокатного стана, включающий оправочный стержень, несущую era упорную головку, привод ее осевого перемещения, роликовые центрователи и охватывающую стержень втулку, о т л и ч а ю шийся тем, что, с целью упрощения и сокращения времени установки втулки в рабочее положение, он снабжен фрикционнымн колодками, прижатыми с регулируемым усилием к стержню, которые размещены в корпусе, жестко связанном с втулкой.

Источники информации, принятые во вниман «е при экспертизе

1. Авторское свидетельство СССР

М 82465, кл. В 21 В 25/02, 1947.

2. Авторское свидетельство СССР

9 304001, кл. В 21 В 25/02, 1970.

3. Авторское свидетельство СССР

Р 464347, кл. В 21 В 25/02, 1974.