Оправка для пилигримовой прокатки труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<11>654315 (61) Дополнительное к авт. свий-ву— (22) Заявлено 16,11.76 Pl) 2420308/22-02 с присоединением заявки ¹ (23) Приоритет— (51) М. Кл.

В 21 В 25/04

В 21 В 21/00

Государственный комитет сссР яо делам изобретений и открытий

Опубликовано 300379.Ь1оллетень №12 (53) У ДК 6 2 1 . 7 7 1 . .07 (088. В) Дата опубликования описания 3003.79 (72) Авторы нзобретеикя

В. Н. Морозенко, B. В. Кириченко н A. E. Провофоцкий! t с.. t

"--=-:- . 1

p3) ЗяяяктЕЛЬ Днепропетровский ордена Трудового Красного Внамени металлургический институт (54) ОПРАВКА ДЛЯ ПИЛИГРИХОВОИ ПРОКАТКИ ТРУБ

Изобретение относится к областИ черной металлургии и может быть ис пользовано при холодной и теплой прокатке труб.

Известна охлаждаемая оправка, включающая стержень с насаженными на него втулками и продольные каналы для подвода жидкости, объединенные кольцевой полостью и связанные с магистралью, причем подводящие каналы ® размещены на поверхности контакта стержня с втулками и выполнены в виде продольных пазов (11.

Недостатком такой оправки являются большие потери на трение на ее 15 поверхности вследствие малой ее маслоемкости, что приводит к большому сопротивлению деформации прокатываемого металла.

Наиболее близким техническим решением к предложенному является оправка для пилигримовой прокатки труб, содержащая хвостовик и рабочую часть, имеющую конический участок и осевой канал с отходящими от него радиальными каналами, расположенными с интервалом по длине (2) .

Недостатком такой оправки является то, что в процессе прокатки смазка неравномерно подается на ее поверкности по всей длине за счет снятия ее в процессе деформации заготовкой, что также, как и в вышеуказанном решении, приводит к большому сопротивлению деформации прокатываемого металла, а следовательно, к снижению срока службы оправки.

Целью изобретения является повы:шение срока службы оправки путем снижения сопротивления деформации, повышения маслоемкости.

Поставленная цель достигается тем, что в предлагаемой оправке, содержащей хвостовик и рабочую часть, составленную иэ последовательно расположенных цилиндрического, конического и концевого цилиндрического участков, и имеющей осевой и радиальные каналы, расположенные с интервалом по длине, конический участок образован плотно навитой проволокой, под которую на теле выполнен винтовой паз с выходящими в его дно радиальными каналами, при этом твердость проволоки в 2-5 раэ выше твердости тела оправки.

Благодаря тому, что между витками проволоки на оправке выполнены радиальные каналы, смазочная жидкосгь удерживается между ними, образуя как

6543

Формула изобретения бы кольцевую смазочную полость. (Ipoволока в процессе деформации колеблется по длине оправки и создает колебание смазки по внутренней поверхности заготовки. Благодаря повышенной твердости наматываемой проволоки срок службы оправки увеличивается. 5

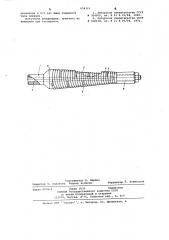

На чертеже представлена предлагаемая оправка, общий вид..

Оправка содержит хвостовик 1 и рабочую часть, составленную из последовательно расположенных цилиндричес- )() кого й,, конического б и концевого цилиндрического 8 участков, и имеет осевой канал 2 с отходящими от него радиальными каналами 3, расположенными с интервалом по длине. )5

Коническнй участок образован плотно навитой проволокой 4, под которую на теле оправки выполнен винтовой паз 5 с выходящими в его дно радиальными каналами. Выходные отверстия радиальных каналов расположены по .волнистой линии, направление захода которой противоположно направлению винтового паза.

Винтовой паз может быть выполнен на любом профиле, повторяющим профиль оправки. Проволока намотана с натягом и имеет твердость в 2-5 раз выше твердости тела оправки.

Поперечное сечение проволоки может быть как круглым, так и фигурным, на-3О пример прямоугольник, одна иэ сторон которого очерчена дугой, дуги составляют рабочую поверхность и имеют высокую (7-8 класс) чистоту обработки, а остальные стороны, предназна- 35 ченные для посадки в пазы, соответствующей (аналогичной) формы.

В процессе работы при обжатии трубной заготовки валками на оправке происходит упругая деформация витков 4О проволоки и упруго-пластическая деформация металла трубы.

Перемещающаяся вдоль оси оправки зона деформации повышает давление смазки, находящейся (и запертой) под начальным давлением в осевом канале

2 . Смазка выделяется по радиальным каналам 3, вершины которых расположены по винтовой линии противоположно направленной линии винтового паза 5 и распределяется по их поверх-5О ности. При этом смазка свободно проходит между витками проволоки 4 и, распределяясь по поверхности контакта, частично остается на рабочей поверхности в углублениях между витками, частично уносится сходящей трубой ° При каждом цикле прокатки (прямой и обратный ход) весь процесс повторяется, обеспечивая стационарный режим смазки и охлаждения поверх- Ю) костной оправки..Каждый виток работает в упругой области и время его нагружения тем меньше, чем больше скорость прокатки. Это позволяет повысить производительность при прокатке труднодеформируемых марок ста«

4 ли без ущерба для качества труб, стойкость же оправки при этом увеличивается.

Поскольку мгновенный очаг деформации все время перемещается, то упругодеформированные витки после снятия давления принимают исходную форму и возвращают накопленную энергию в металл, обеспечивая таким образом дополнительную деформацию металла заготовки.

Упругую податливость и жест кост ь рабочей поверхности можно регулировать, подбирая проволоку иэ биметалла или свитую из разнородных вил.

Проволока может быть взята биметаллической или двух сортов: с низким тепловым сопротивлением, например медная, и с высоким сопротивлением деформации, например вольфрамовая.

Расположение вершин радиальных каналов по волнистой, имеющей противоположное заходу винтового паза направление линии предохраняет стержень от деформации скручивания и вместе с тем обеспечивает в достаточной мере охлаждение и смазку контактной поверхности . Радиальные каналы выполнены по нормали к образующей рабочей поверхности и составляют с осью оправки угол б0-90

Уменьшая работу трения путем noBblQIQHBя маслоемкости поверхности оправки и интенсивного теплоотвода, оправка данной конструкции позволяет увеличить крутизну профиля образующей и тем самым повысить степень редуцирования (обжатия по диаметру) и не лимитирует величины частных обжатий по толщине стенки.

Стойкость предлагаемого инструмента повышается за счет того, что высокопрочная оболочка, составленная иэ проволоки, плотно с натягом навита на тело оправки. Понижается стойкость иэ-за многократного использования тела оправки .

1.Оправка для пилигримовой прокатки труб, содержащая хвостовик и рабочую часть, составленную из последовательно расположенных цилиндрического, конического и концевого цилиндрического участков, и имеющая осевой канал с отходящими от него радиальными каналами, расположенными с интервалом по длине, о т л и ч а ющ а я с я тем, что, с целью ïîâûшения срока службы справки путем снижения сопротивления деформации, конический участок образован плотно навитой проволокой, под которую на теле выполнен винтовой паз с выходящими в его дно радиальными каналами

2. Оправка по и. 1, о т л и ч а ю щ а я с я тем, что твердость

654315

1 а составитель Н. Ларина

Редактор Э. ходакова Техред И,Петко корректор б. Ковинская

Тир аж 10 33 Подписное

ПИИИПИ Государственного комитета СССР по делам изобретений и открытий

1130 35 Москва, Ж-35, Раушская наб., д. 4/5

Эаказ 22 79/5

Филиал IIIIIl Патент, r. Ужгород, ул. Проектная, 4 проволоки в 2-5 раз выше твердости тела оправки.

Источники информации, принять е во внимание при экспертизе

1 Авторское 1Ф 304002, кл. В

2. Авторское

Р 418238, кл. В свидетельство СССР

21 В 25/04, 19б9. свидетельство СССР

21 В 25/04, 1971,