Способ направления электрода по стыку

Иллюстрации

Показать всеРеферат

ОП И САНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i! 654363

Соя Саатских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 21.06.76 (21) 2375656/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.79. Бюллетень № 12 (45) Дата опубликования описания 30.03.79 (51) M. Кл.-

В 23К 9/10

В 23@ 35/13

Гос дарствоииый комитет

СССР ло долам изобретвиий и открытий (53) УДК 621.791.75..03 (088.8) (72) Авторы изобретения Г. А. Спыну, Ю. А. Паченцев, В. А. Тимченко, Е. Ф. Маличенко, Н. H Сакало, Л. Г. Чацкис, В. М. Скоропадский и В. П. Ясько

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (71) Заявитель (54) СПОСОБ НАПРАВЛЕНИЯ ЭЛЕКТРОДА ПО СТЫКУ

Изобретение относится к области сварки стальных изделий, а именно к способам для автоматического направления электродов по стыку, и может быть использовано при сварке прямошовных и спиральношовных стальных труб, полотнищ, карт и других аналогичных изделий.

Известен способ направления электрода по стыку, при котором параллельно свариваемым кромкам предварительно наносят копирную линию с помощью резца (11.

Недостатком такого способа является ослабление сечения свариваемых деталей вблизи зоны сварки. Кроме того, канавка может служить концентратором напряжения, что может привести к дефектам сварного шва.

Наиболее близким решением к изобретению является способ направления электрода по стыку, при котором параллельно кромкам наносят копирную линию с помощью краски, мела или алюминиевого карандаша (21.

Недостаток этого способа заключается в том, что краска трудно высыхает и может расплываться по поверхности. Копирную линию, нанесенную краской, мелом или алюминиевым карандашом, очень трудно сохранить при транспортировке и хранении.

Целью изобретения является ускорение нанесения копирной линии и облегчение ее сохранности без нарушения прочности свариваемых кромок при сварке стальных изделий.

Указанная цель достигается тем, что в процессе технологической подготовки изделия к сварке копирную линию наносят параллельно стыку магнитной записывающей головкой в виде магнитных рисок, остаточная намагниченность которых перпендикулярна к свариваемому стыку, а считывание осуществляют по внешнему магнитному полю, образованному остаточной намагниченностью риски.

15 Таким образом, использование предложенного способа позволяет быстро нанести копирную линию, исключает повреждение поверхности изделий и, следовательно, появление концентратора напряжений.

20 Отсутствие контакта записывающего и считывающего устройств с поверхностью заготовки обеспечивает длительную и надежную эксплуатацию оборудования без его замены.

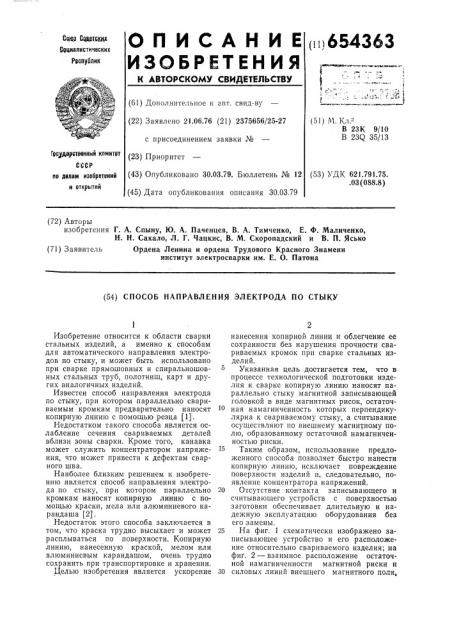

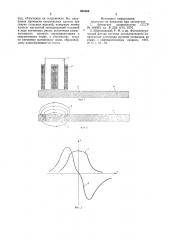

25 На фиг. 1 схематически изображено записывающее устройство и его расположение относительно свариваемого изделия; на фиг. 2 — взаимное расположение остаточной намагниченности магнитной риски и

30 силовых линий внешнего магнитного поля, 654363

Зо

3 образованного магнитной риской; иа фиг.

3 — распределение продольной и перпендикулярной относительно остаточной намагниченности составляющих напряженности поля магнитной риски над изделием.

При технологической подготовке изделия к сварке одновременно с окончанием обработки кромок изделия параллельно сваривасмой кромкс записывастся магнитная риска, ширина которой достаточна для образования внешнего магнитного поля.

П-образный магнитопровод 1 записывающего устройства, на который надеты катушки 2, своими торцами обращен к поверхности сваривасмого изделия 3, причем линия, проходящая через середины торцов, перпендикулярна к линии стыка 4, а расстояния от обоих торцов до поверхности изделия равны (фиг. 1).

Записывающее устройство монтируется на механизме, который обеспечивает постоянное расстояние по высоте между поверхностью заготовки и магнитопроводом

1, а также между кромкой заготовки и магнитопроводом.

Механизм должен позволять переустановку записывающего устройства при обработке штучных заготовок. Такой механизм может быть выполнен, например, в виде пантографов с двумя степенями свободы, обеспечивающими копирование кромки и поверхности заготовки. При сварке производится считывание этого внешнего магнитного поля при помощи потокочувствительного элемента так, чтобы этот элемент выводился на середину риски, при этом механически жестко соединенный с ним электрод будет выводиться на стык.

При записи по катушкам 2 протекает постоянный ток, который образует магнитное поле, проникающее в стальное свариваемое изделие. Сила тока выбирается такой, чтобы создаваемая им напряженность магнитного поля в материале свариваемого изделия в 5 — 6 раз превышала его коэрцитивную силу. При этом материал изделия будет намагничен практически всегда до насыщения.

Габариты П-образного магнитопровода 1 выбирают исходя из минимально допустимого расстояния между торцами магнитопровода и свариваемым стальным изделием, толщины изделия и его магнитных свойств. Для стальных листов толщиной

10 мм применяется П-образный магнитопровод с шириной керна, равной 10 мм, и расстоянием между ближайшими друг к другу ребрами обоих торцов, равным 10 мм.

Расстояние между поверхностью изделия и торцами магнитопровода равно 0,5 — 2 мм.

Образованная в результате записи остаточная намагниченность 5 магнитной риски направлена перпендикулярно к линии стыка 4 (фиг, 2). Ширина получающейся маг4 нитной риски будет приблизительно равна расстояншо между дальними ребрами торIIoB П-образного магнитопровода. Эта остаточная намагниче-IEIocTb является источником внешнего магнитного поля, силовые линии которого 6 замыкаются над поверхностью изделия. При этом продольная составляющая 7 напряженности H магнитного ноля (фиг. 3) будст распределена относительно остаточной намагниченности 5 магнитной риски (координата Х) таким образом, что ее максимум совпадает с серединой риски, а перпендикулярная составляющая 8 имеет два максимума, разные по знаку в месте прохождения торцов магнитопровода 1 записывающего устройства, и равна пулю иа середине риски.

Потокочувствительный элемент, например феррозонд, монтируется на подвеске, закрепленной на корректоре сварочного аппарата, и располагается в плоскости, проходящей через место сварки перпендикулярно к стыку, на расстоянии от электрода, равном расстоянию от кромки заготовки до центра магнитопровода 1. Подвеска обеспечивает поддержание постоянного расстояния от феррозонда до поверхности заготовки с магнитной риской в процессе сварки.

Считывание риски, т. е. направление электрода на стык, осуществляется при помощи феррозонда, настроенного, например, на выявление перпендикулярной составляющей напряженности поля магнитной риски. В исходном положении электроды совмещены со стыком, а феррозонд располагается над серединой магнитной риски.

При этом выходной сигнал равен О. При смещении феррозонда с середины риски он вырабатывает сигнал, знак которого определяет направление смещения. Этот сигнал усиливается и прсобразуется в управляющем устройстве в сигнал для двигателя корректора аппарата так, чтобы феррозонд перемещался к середине магнитной риски, при этом жестко связанная с ним сварочная головка будет выводиться на стык.

Предложенный способ позволяет упростить нанесение копирной линии, повысить надежность и долговечность работы устройства для нанесения копирной линии, исключить влияние копирной линии на механическую прочность изделия.

Формула изобретения

Способ направления электрода по стыку, при котором параллельно свариваемым кромкам предварительно наносят копирную линию, которую считывают в процессе сварки, отличающийся тем, что, с целью ускорения нанесения копирной линии, облегчения ее сохранности без нарушения прочности свариваемых кромок при сварке стальных изделий, копирную линию наносят магнитной записывающей головкой в виде магнитных рисок, остаточная намагниченность которых перпендикулярна к свариваемому стыку, а считывание ведут по внешнему магнитному полю, образованному намагниченностью риски.

654363

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 448093, кл, В 2ЗК 9/10, 1970.

2. Широповский P. М, и др. Фотоэлектрический датчик системы автоматического направления электрода дуговой установки по стыку. — «Автоматическая сварка», 1967, \,Г 9 с 83 6