Станок для нанесения ферромагнитных покрытий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пп654377

Союз Советских

Социалистических

Республик к

i L (61) Дополнительное к авт. свид-ву (22) Заявлено 06.12.77 (21) 2553470!25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.03.79. Бюллетень № 12 (45) Дата опубликования описания 30.03.79 (51) M. K..

В 23Р 1/18

Государственный комитет (53) УДК 621.9.048.4. .06(088.8) ио делам изобретений и открытий (72) Авторы изобретения

А. С. Якимов, А. Л. Бурцев, Л, А. Марьенко, Г. В. Гудков и А. С. Полонский (71) Заявитель

Кемеровский межотраслевой научно-исследовательский и проектно-технологический институт по автоматизации и механизации машиностроения (54) СТАНОК ДЛЯ НАНЕСЕНИЯ ФЕРРОМАГНИТНЫХ

ПОКРЫТИЙ

Изобретение относится к области машиностроения и может быть использовано при изготовлении и ремонте деталей повышенной износостойкости с помощью нанесения ферромагнитных покрытий.

Известны устройства для нанесения ферромагнитных покрытий на цилиндрические поверхности деталей, содержащие электромагнитные головки и жестко закрепленный бункер с порошком, работающие на токарных станках (1).

Известны также станки для нанесения ферромагнитных покрытий, содержащие механизм вращения детали вокруг ее продольной оси, две магнитные головки, распо- 15 ложенные по обе стороны от детали и перпендикулярно к ее оси вращения, механизм возвратно-поступательного перемещения головок параллельно оси вращения, а также бункер с порошком, перемещающийся вме- 20 сте с головками (2).

Недостатком этих станков является то, что бункер располагается над деталью таким образом, что порошок высыпается либо на линию центров, либо над рабочей зоной 25 одной из головок, а направление вращения детали постоянно. В связи с этим износ магнитной головки, в рабочей зоне которой направление вращения детали совпадает с направлением поступления порошка из бункера, будет значительно больше, чем там, где направление вращения противоположно. В результате неравномерного износа получается некачественное покрытие поверхности детали и требуются дополнительные затраты рабочего времени по контролю и настройке рабочего зазора между наконечниками электромагнитных головок и поверхностью детали.

Цель изобретения — улучшение качества покрытия путем обеспечения совпадения направления вращения детали с направлением поступления порошка из бункера.

Цель достигается тем, что в вышеописанном станке механизм вращения детали выполнен реверсивным, а сам станок дополнительно снабжен механизмом поперечных перестановок в такие положения над рабочими зонами головок, что направление поступления порошка из бункера всегда совпадает с направлением вращения детали.

Таким образом, перестановка бункера производится всякий раз при реверсе направления вращения детали, в результате чего обеспечиваются оптимальные условия поступления порошка из бункера и одинаковые усилия работы головок.

654377

Периодичность же реверса может быть выбрана равной периодичности изменения направления продольной подачи головок.

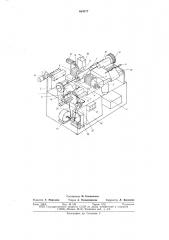

На чертеже изображен предлагаемый станок.

Станок состоит из станины 1, передней бабки 2 с цилиндрическими направляющими 3, каретки 4 с электромагнитными головками 5 и 6 с наконечниками 7 и 8, ходовым винтом 9, салазок 10 с ходовым винтом 11, задней бабки 12 с электромагнитом

13, бункера 14 с штангой 15 и электромагнитом 16, реверсируемого асинхронного электродвигателя 17 червячного редуктора

18, клиноременных передач 19 и 20,кулачковой муфты 21, электромагнита 22, ходового винта 23, загрузочного устройства 24, насосной станции 25, электрошкафа 26 и панели 27 управления.

Работа станка в автоматическом режиме осуществляется следующим образом.

На панели 27 управления включается кнопка «пуск», после чего загрузочное устройство 24 подает обрабатываемую деталь на линию центров в зону обработки. При этом срабатывает электромагнит 13, который перемещает пиноль задней бабки 12 и зажимает обрабатываемую деталь. Затем загрузочное устройство возвращается в исходное положение. При помощи винта 9 электромагнитные головки 5 и б сводятся до рабочего зазора между деталью и наконечниками 7 и 8. Затем подается напряжение на катушки электромагнитных головок, реверсивный асинхронный электродвигатель 17 и двигатель насосной станции 25.

Через червячный редуктор 18 и клиноременные передачи 19 и 20 от электродвигателя 17 вращение передается на шпиндель станка. После полного оборота детали срабатывает электромагнит 22, включающий кулачковую муфту 21 винта продольной подачи. При вращении детали, например по часовой стрелке, бункер 14 находится в таком положении, при котором ферромагнитный порошок из желоба бункера подается в зазор между наконечником 8 электромагнитной головки б и деталью. При включении кулачковой муфты 21 осуществляется механическая подача каретки 4 с электромагнитными головками вдоль оси обрабатываемой детали, например, влево, при этом на деталь подается один полюс электрического тока, на наконечники электромагнитов — другой, и происходит процесс ферромагнитного покрытия детали. При

55 условии покрытия поверхности детали в два илп несколько проходов, по окончании первого прохода двигатель 17 автоматически реверсируется, изменяется направление вращения детали и направление подачи электромагнитных головок, включается электромагнит 16, который перемещает бункер 14 таким образом, чтобы порошок, подаваемый из желоба бункера, попадал бы в зазор между наконечником 7 электромагнитной головки и набегающей поверхностью детали.

По окончании обработки отключаются электродвигатель 17, двигатель насосной станции, включается электрический ток катушки электромагнитов, задняя бабка и бункер возвращаются в исходное положение, обрабатываемая деталь подается в накопитель, предварительно пройдя очистку от отработанного порошка и эмульсии.

Одновременно с отходом пиноли задней бабки 12 в исходное положение включается загрузочное устройство 24 и очередная деталь подается на линию центров в зону обработки, т. е. цикл повторяется в описанном выше порядке. Винт 11 служит для настройки задней бабки на данный типоразмер деталей.

Обеспечение одинаковых условий работы магнитных головок существенно улучшает качество покрытия и сокращает время на настройку рабочего зазора.

Формула изобретения

Станок для нанесения ферромагнитных покрытий на детали типа валов, приводимые во вращение, содержащий магнитные головки, расположенные по обе стороны от детали и перемещающиеся вместе с бункером, расположенным над деталью параллельно оси ее вращения, о т л и ч а ю щ и йся тем, что, с целью улучшения качества покрытия путем обеспечения совпадения направления вращения детали с направлением поступления порошка из бункера, механизм вращения детали выполнен реверсивным, станок снабжен механизмом поперечных перестановок бункера и командоаппаратом, задающим одновременные реверс вращения и перестановку бункера.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 490623, кл. В 23Р 1/18, 1974.

2. Авторское свидетельство СССР № 509412, кл. В 24В 31/40, 1976.

654377

7г

Составитель М. Климовская

Редактор Т. Морозова Техред А. Камышникова Корректор Л. Брахнина

Заказ 194(5 Изд. № 244 Тираж 1221 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 475

Типография, пр. Сапунова, 2