Способ оценки качества соединения многослойных материалов

Иллюстрации

Показать всеРеферат

О П Е (i!654379

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Я (61) Дополнительное к авт. свид-ву (22) Заявлено 24.08.77 (21) 2520874/25-27 с присоединением заявки № (51) М. Кл.

В 23Р 3/09

G 01N 13/00

СССР ло делан изобретений и откоытий (43) Опубликовано 30.03.79. Бюллетень № 12 (45) Дата опубликования описания 30.03.79 (53) УДК 621.771.8 (088.8) (72) Авторы изобретения

А. И. Колпашников, А. А. Дунаев, В. В. Трутнев, В. А. Евсеев, Н. И. Мишин и Е. В. Ширяев (71) Заявитель (54) СПОСОБ ОЦЕНКИ КАЧЕСТВА СОЕДИНЕНИЯ

МНОГОСЛОЙНЫХ МАТЕРИАЛОВ

ГосУдаРстаенный конитвт (23) 11риоритет

Изобретение относится к производству композиционных материалов и может быть использовано в отраслях народного хозяйства, изготавливающих и применяющих многослойные композиции из разнородных трудносвариваемых металлов.

В настоящее время при разработке процессов и получения многослойных металлов, например алюминий — сталь, алюминий — титан, алюминий — никель, алюми- 10 ний — медь, алюминий — магний, титан— сталь и другие, оценку качества соединения производят путем механических и технологических испытаний образцов композиций и металлографических исследований границы 15 соединения материалов (1).

Известные способы механических, технологических испытаний и металлографические исследования не всегда позволяют оценить качество соединения слоев многослой- 20 ных композиционных материалов.

Известен способ оценки качества соединения слоев многослойных материалов путем металлографического исследования границы этого соединения (2). 25

Однако способы испытаний не позволяют оценить качество соединения, когда композиционные материалы имеют малые толщины слоев (менее 1,0 мм) или когда один из слоев имеет толщину менее 1,0 мм. При 30 разработке технологии получения таких композиционных материалов прокаткой известные методы испытаний не позволяют проследить за процессом образования и формирования соединения на каждой стадии деформации сборного пакета. В данном случае даже при больших толщинах материалов в многослойной композиции после деформации пакета с незначительными обжатиями невозможно изготовить образцы для механических испытаний, так как они разрушаются при токарной обработке.

Указанные недостатки не позволяют объективно судить о рациональности технологического процесса прокатки и оценить качество соединения как на каждой стадии процесса, так и на его конечном этапе.

Целью изобретения является повышение эффективности оценки качества соединения трудносвариваемых металлов любого сортамента по толщине слоев, обоснованный выбор оптимального технологического процесса прокатки.

Цель достигается тем, что готовое соединение перед металлографическим исследованием подвергают изотермическому отжигу по режиму роста интерметаллидов, а при металлографическом исследовании замеряют суммарную протяженность выращенных интерметаллидов, сравнивают длину с общей длиной границы контакта слоев и протяженности интерметаллидов. Каче654379 о о ов

О

00 о

6 о

04

6 о

О. « 0,2

Ь Ь

P % Q

„н

Ч

S0 о 70 ствснным по отношению определи|от качество соединения, причем это отношение должно быть равно от 0,8 до 1,0.

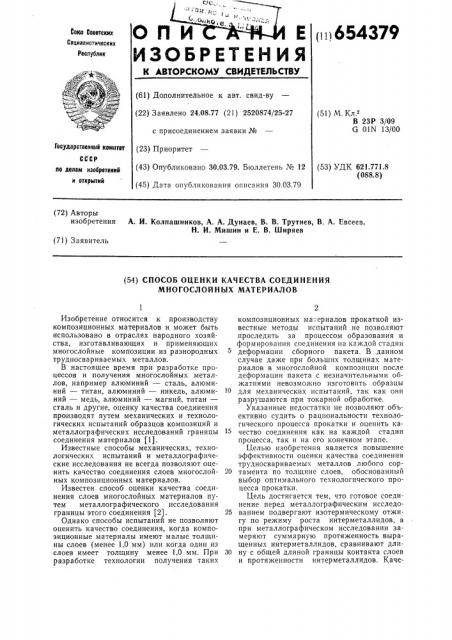

На чертеже графически представлена зависимость относительной протяженности интерметаллидов в соединении в зависимости от степени деформации пакета, полученная на основании металлографических исследований.

Пр им ер. Проводили однопроходную прокатку биметаллических пакетов алюминия АД1 со сталью 12Х18Н IОТ при температуре 400 С с различной степенью деформации пакета, от 15 до 60%. Конечные толщины слоев составляли менее 1,0 мм.

Затем из биметаллических пластин отрезали заготовки под микрошлифы, проводили их термообработку (выдержка 30 мин. при

575 С) . Путем металлографических исследований проводили замер протяженности интерметаллидов и определяли их отношение к общей протяженности границы соединения. Результаты металлографических исследований представлены на чертеже.

Известно, что рост интерметаллидов в зоне контакта разнородных металлов происходит при определенных температурновременных условиях, когда разнородные металлы имеют общие металлические связи. В случае, когда отсутствуют металлические связи, роста интерметаллидов не происходит. Таким образом, по отношению протяженности интерметаллидов к общей границе соединения оценивается качество полученного многослойного соединения.

Параллельно были прокатаны пакеты биметалла АДI+12Х18НIОТ при таких же температурно-деформационных условиях, как и в первой серии, однако конечные толщины слоев составляли более 1,5 мм. Результаты замеров протяженности интерметаллидов на шлифах, вырезанных из биметаллических листов второй серии, полностью согласуются с данными, указанными выше. Кроме того, из этих пластин были изготовлены образцы для механических испытаний на отрыв слоев и оценки вакуумплотности соединения. Образцы биметалла, прокатанные со степенью деформации менее 30%, развалились при токарной обработке (см. чертеж область 1 — область некачественного соединения слоев многослойного материала) . Результаты испытаний показали, что биметаллические пластины, прокатанные со степенью деформации более 35%, были вакуумплотны и прочность их на отрыв была выше прочности менее прочного материала биметалла (АД1). Разрушения по границам соединения не происходило.

Таким образом было установлено, что качественным (прочноплотным, т. е. равнопрочным менее прочному металлу многослойного материала) соединением является такое, в котором после отжига по опреде5

39

65 ленному режиму протяженность интерметаллидов составляет от 0,8 до 1,0 к общей границе соединения (см. чертеж, область

II) Это позволяет не изготавливая образцы для механических испытаний путем металлографических исследований после термообработки определить качество соединения слоев многослойных материалов с любым соотношением слоев.

Формула изобретения

Способ оценки качества соединения многослойных материалов, состоящих преимущественно из разнородных трудносвариваемых металлов, путем металлографического исследования границы соединения материалов, отличающийся тем, что, с целью повышения эффективности, готовое соединение перед металлографическим исследованием подвергают изотермическому отжигу по режиму роста интерметаллидов, а при металлографическом исследовании замеряют суммарную протяженность выращенных интерметаллидов, сравнивают длину протяженности интерметаллидов с общей длиной границы контакта слоев и по отношению определяют качество соединения, причем это отношение должно быть равно 0,8 — 1,0.

Источники информации, принятые во внимание при экспертизе

1. Годин В. М. и др. Методы испытаний биметаллических материалов на ударный и статический отрыв. «Производственно-технический бюллетень», 1965, № 3

2. Конради Г. Г. и др, Методы определения механических свойств листовых биметаллических соединений, «Заводская лаборатория», 1967, № 1. !

Cmeneeo деформации лакета, Ъ

НПО Заказ 194/7 Изд. ¹ 244Тираж 1221 Подписное

Типография, пр. Сапунова, 2