Устройство для формирования винтовых деталей из металлических порошков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (61) Дополнительный к патенту (22) Заявлено 283.273 (21) 1981236/22-02 (23) 11риоритет — (32) 29.12 ° 72 (31) 71122-А/72 (33) Италии

Опубликовано 050479. Бюллетень K 13

Дата опубликования описании 050479

Сеи з Советскнв

Сюцнавнстнческнв

Ресвублнк

В 30 В 15/02

В 22 F 3/02

Гост!дарствеииый комитет

СССР ио дедам изобретеиий и открытий (53) УДК 621.762 ° 4. .043(088.8) (72) Автор изобретения

Ин остр ан ец

Маурицио Синьора (Италия) Иностранная фирма Инж. С.Оливетти знд К.С.П.A. (Италия) (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРЙОВАНИЯ ВИНТОВЫХ

ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из металлических порошков .

Известное устройство для прессования деталей из металлических порошков, содержащее две матрицы и два пуансона,не обеспечивает возможности изготовления винтовых деталей jl) .

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является устройство для прессования винтовых деталей из металлических порошков, включающее верхнюю и нижнюю матрицы и пуансоны, причем внутренняя поверхность матриц и наружная поверхность пуансонов выполнены с взаимно сопряженным винтовым профилем, а одна иэ матриц установлена с возможностью осевого перемещения (2) .

Недостатком данного устройства является отсутствие возможности йэготовления винтовых деталей с двухспиральной поверхностью.

Предложенное устройство отличается от известного тем, что, с целью изготовления изделий с двухспи-. ральной поверхностью, матрица, установленная с возможностью осевого перемещения, снабжена поворотным механизмом в виде копира со спиральным пазом и пальцем, закрепленным на матрице и установленным в пазу копира, и выполнена с возможностью

spireaèÿ вокруг своей оси.

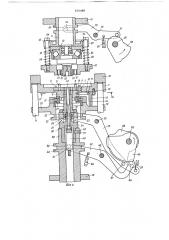

На фиг. 1 показан внешний вид прессованной детали; на фиг. 2 устройство после загрузки порошка, продольное сечение; на фиг. 3 часть устройства в момент прессования, продольное сечение; на фиг.4то же, в момент извлечения спрессованной деталиу на фиг. 5 — сечение

А-A фиг.2.

ПредложЕнное устройство предназначено для прессования деталей, поверхность которых выполнена двухспиральной, в частности шевронных шестеренНа фиг. 1 представлена деталь 1, верхняя часть которой выполнена с зубчатым зацеплением 2, нижняя — с зацеплением 3, а центральная часть с осевым отверстием 4.

Устройство содержит верхнюю матрицу 5 для формования зубчатого зацепления 2 и нижнюю матрицу 6 для формования зацепления 3. Ра6564 бочке поверхности матриц выполнены в соответствии с профилями зацеплений 2 и 3. Верхняя матрица 5 закреплена на плите 7 и снабжена шипами 8 и опорами 9. Плита 7 установлена в корпусе 10 и снабжена направляющими стойками 11 и 12. Поворотный механизм выполнен в виде вертикально расположенного копира 13 с винтовым пазом 14, связанного с плитой 7 винтами 15, и пальца 16, конический конец 17 которого уста- )О новлен в пазу копира, а цилиндрический конец 18 закреплен в радиальном отверстии 19 нижней матрицы 6. Наклон винтового паза 14 выбран таким, чтобы при осевом пе- (5 ремещении матрицы 6 ее рабочая поверхность описывала винтовую линию, характерную для профиля зацепления 3. ю

Нижняя матрица 6 установлена на gp плите 20 при помощи подшипников 21 качения, Члита 20 снабжена фланцами 22 и 23, находящимися в зацеплении с пальцем 24 рычага 25, установ ленного на оси 26. Рычаг 25 снабжен следящим механизмом 27, контакт которого с кулачком 28 осуществляется посредством пружины 29. Кулачок

28 установлен на оси 30 °

В нижней матрице 6 установлен полый пуансон, верхняя часть 31 которого выполнена с профилем, соответствующим профилю зацепления З,и сопряженным с профилем поверхности матрицы 6.Нижняя часть 32 пуансона закреплена в опор- ном узле 33, снабженном опорой 34 и подшипниками вращения 35. Опора

34 выполнена с осевой полостью 36 и закреплена при помощи винтов 37 в держателе 38 установленном с воз1

40 можностью осевого перемещения в корпусе 10. Держатель 38 снабжен фланцами 39 и 40, находящимися в зацеплении с:пальцем 41 рычага 42, установленного на оси 43. Следящий механизм 44 рычага 42 поддерживается в 45 контакте с кулачком 45 при помощи пружин 46. Кулачок 45 установлен на оси 30.

В полости нижнего пуансона расположен сердечник 47, закрепленный 50 при помощи накидной гайки 48 на штоке 49, связанном с отдельным кулачковым механизмом (не показан) .

Верхний пуансон 50 установлен соосно с верхней матрицей 5 и выполнен с центральным отверстием для размещения сердечника 47. Профиль поверхности пуансона соответствует профилю зацепления 2 детали 1. ПуансоН 50 установлен на опоре 51 при помощи подшипников 52. Опора 51 ус- 60 тановлена с возможностью осевого перемещения в корпусе 10 и снабжена фланцами 53, находящимися в зацеплении с пальцем 54 рычага 55, установленного на оси 56 и снабженного 65

89 4 следящим механизмом 57, который находится в контакте с кулачком 58 при помощи пружины 59 ° Кулачок 58 установлен на оси 60 связанной . синхронным приводом с осью 30.

Пуансон 50 снабжен гайкой 61, установленной в плите 62 ° Профиль гайки

61 соответствует профилю верхней матрицы 5. Плита 62 соединена с опоррой 51 при помощи стержней 63 со сто порными головками 64. Стержни 63 установлены в направляющих отверстиях

65, выполненных в опоре 51, и снабжены пружинами 66. В плите 62 выполнены вертикальные отверстия 67, расположенные соосно с шипами 8 верхней матрицы 5.

Предложенное устройство работает следующим образом. В исходном положении нижняя матрица находится в соприкосновении с верхней матрицей, нижний пуансон расположен внут и матрицы, сердечник установлен на уровне верхней плоскости матрицы 5.

Верхний пуансон 50 и плита 62 находятся в верхнем положении. Загрузочное устройство (не показано) расположено над верхней матрицей. После загрузки порош:<а указанное устройство удаляется из зоны прессования. Оси 30 и 60 приводятся во вращение и поворачивают кулачки 28, 45 и 58 в направлении, показанном стрелкой на фиг. 2. При этом плита 62 опускается до контакта с опорами

9 верхней матрицы, шипы 8 попадают в отверстия 67. Пуансон 50, вращаясь под действием гайки 61, входит в матрицу 5. Одновременно кулачок 45 через рычаг 42 и держатель 38 производит подъем нижнего пуансона. В процессе перемещения верхнего и нижнего пуансонов сердечник 47 остается н еп од вижн ым.

В результате этого происходит прессование винтовой детали (шевронной шестерни), профили зубчатых зацеплений которой формуются верхней и нижней матрицами.

После окончания процесса прессования сердечник 47 опускается, пружина 29 поворачивает рычаг 25 (против часовой стрелки), который при помощи плиты 20 опускает нижнюю матрицу 6 .В это время копир 13 обеспечивает поворот матрицы 6 вокруг ее оси при помощи пальца 16. В результате этого матрица освобождает нижнюю часть спрессованной детали беэ разрушения последней. После опускания нижних матрицы и пуансо- на в крайнее нижнее положение кулачок

58 поворачивает рычаг 55,опуская верхний пуансон до выталкивания спрессованной детали из матрицы 5. Спрессованная деталь удаляется из эоны прессования °

656489

При завершении поворота кулачков

2 8, 4 5 и 58 рычаги возвращают устройство в исходное положение °

В качестве возможных вариантов выполнения предложенного устройства вращательное движение на матрицу и пуансоны может передаваться при помощи червячной пары или пары зубчатая рейка — шестерня.

Формула изобретения

Устройство для формования винтовых деталей из металлических порошков, включающее верхнюю и нижнюю матрицы и пуансоны, причем внутренняя поверхность матриц и наружная поверхность пуансонов выполнены с взаимно сопряженным винтовым профилем, одна матрица установлена с возможностью осевого перемещения, о т л ич а ю щ е е с я тем, что, с целью изготовления изделий с двухспиральной поверхностью, матрица, установленная с возможностью осевого перемещения, снабжена поворотным механизмом в виде копира со спиральным пазом и пальцем, закрепленным на матрице и установленным в пазу копира, и выполнена с возможностью вращения вокруг своей оси.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР М 429235, кл, В 30 В 1 5/02, 1971.

2. Патент США Р 3677672, кл. 425-78, 1970.

65б489

Риг. К

Составитель И.Киянский

Техред С.Мигай Корректор И.Муска

Тираж 817

ЦНИИПИ Государственного по делам изобретений и

113035 Москва, .Ж-35 Раушская

Филиал ППП Патент, г.ужгород, ул.Проектная,4

Р дрктоо Q Cmtgaraaa

Заказ 1569/51

Подписное комитета СССР открытий наб. д.4/5