Способ производства штапельного волокна

Иллюстрации

Показать всеРеферат

Союз Советскни

Соцналнстннескни

Республик

ОП ИСАН ИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИВДЬСТВУ

riir657004 (61) Дополнительное к авт. свид-ву(22) Заявленс 21.02.77 (21) 2454824/29 дз (51) М. Кл. с присоединением заявки №(23) ПриоритетС 04 В 37/06

Государственный невптет

СССР ао делам изобретений и отнро1тий

Опубликовано15.04.79.Бюллетень № 14 (53) УДК666.198 (088.8) Дата опубликования описания18.04.79 (72) Авторы изобретения

Ю. П. Чуприянов и А. В. Марченко (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ШТАПЕЛЬНОГО ВОЛОКНА

Изобретение относится к технологии производства неорганических, преимущественно стеклянных штапельных микро -, ультра- и супертонких волокон.

Изобретение может быть использовано на предприятиях промышл строительных материалов, химической промышпенности и других, выпускающих указанные волокна из различных типов сырья (горных пород и стеклянных шихт) методом раздува первичных волокон.

Известен центробежно-цутьевой способ производства штапельных супертонких волокон, заключающийся в приготовлении расплава, подаче его в центрифугу, через фипьеры которой под действием центробежных сип вытягиваются тонкие струйки расплава, раздуваемые затем высокоскоростным газовым потоком И;

Известен. также способ производства штапельного волокна путем фипьерного формования из расплава непрерывных первичных волокон, вытягивания их и раэдува нагретым газовым потоком(2).

Нецостаток указанного способа заключается в сравнительно низкой произвоцитепьности из-за невозможности интенсифицировать процесс раздува при увеличении скорости вытягивания непрерывных первичных волокон.

Так, при возможности увеличения скорости вытягивания в 2,5-3 раза (на установке с 20&фипьерным питатепем в производстве базальтового супертонкого волокна) скорость подачи непрерывных первичных волокон на раздув ограничена 46 м/мин.

Указанное ограничение обусловлено тем, что при увеличении скорости пода-. чи вопокоч существенно ухудшается качество попучаемого волокна, особенно резко - при скорости более 6 м/чин.

Попытки решить проблему получения качественного, волокна при скорости более 6 м/мин путем интенсификации раздува (увепичением скорости ипи температуры потока газов, выходящих иэ камеры сгорания) оказались безуспешными.

657004

Кроме того, по изрестному способу произвоцства штапельного стеклянного волокна непрерывные первичные .волокна после вытягивания (непосрецственно перец разцувом) жестко не зафиксированы, что З приводит в процессе раздува к возникновению вибрации со значительной амплитуцой. Это вецет к дополнительному возникновению неволокнистых включений, что ухудшает качество волокна, tO

Цель изобретения — увеличение производительности за счет обеспечения условий для увеличения скорости фильерного формования непрерывных первичных волокон, а также улучшение качества про- 15 цукции.

Поставленная цель достигается тем, что после вытягивания непрерывные первичные волокна .закрепляют на органической пленке при оцновременном наматывании О в бухту, а раздув осуществляют при разматывании послецней и поцаче пленки с закрепленными на ней волокнами в нагретый газовый поток.

При этом при наматывании бухты между> слоями пленки с волокнами укладывают клеенесмачиваемую пленку.

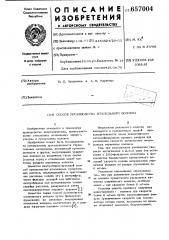

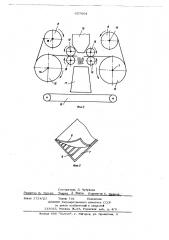

1-!а фиг. 1 изображена схема получения непрерывных первичных волокон и закрепления их на органическую пленку; на фиг.

2 — схема раздува; на фнг. 3 — органическая пленка с закрепленными на ней непрерывными первичными волокнами и фоторопластовая пленка.

Расплав стекла подается в фильерный питатель 1, из его фильер при помощи вытягиваюших валиков 2 вытягиваются непрерывные первичные волокна 3 диаметром 150-200 мкм.

Последние прохоцят распределительную гребенку 4, после чего йа них наносится при помощи устройства 5 слой клея. Полученные указанным способом непрерывные. первичные волокна 6 со слоем клея наклацывают на органическую, HBIIpHMep 45 целлофановую, пленку 7 при оцновременном совместном наматывании на бобину 8, при этом между рядами непрерывных первичных волокон укладывают фторопластовую пленку 9 (клеенесмачиваемая пленка). Подачу целлофановой 7 и фторопластовой 9 пленок осуществляют при их размотке с бобин 10 и 11 соответственно.

После намотки на бобину 8 30-50 кг указанных элементов образуется бухта 12, в которой непрерывные первичные волокна закреплены на целлофановой пленке 7.

Бухту снимают с привоца и устанавливают в место раздува.

Разцув осуществляют слецуюшим образом. о

При разматывании двух бухт 12, установленных по разные стороны от цутьевой газовой горелки 13, целлофановая пленка с непрерывными первичными волокнами поцается в газовый поток. 9 процессе раздува целлофановая пленка полностью выгорает, а непрерывные первичные волокна 6 раз цу ваются газовым потоком в штапельное супертонкое волок.го. Благоцаря тому, что непрерывные первичные волокна путем их армирования жестко зафиксированы перед разцувом, исключаются условия возникновения значительных амплитуд при вибрации, что приводит к снижению количества неволокнистых включений.

Бухты 12 разматываются с бобин 14, снабженных приводом (условно не показан); через две пары подающих валиков

15, при этом фтороцластовая пленка, выполняющая функцию клеенесмачиваемой прокладки, наматывается на бобину 16, снабженную приводом (условно не показано), с целью ее повторного использования при получении армированных непрерывных первичных волокон. После завершения размотки бухт 12 цикл разцува заканчивается и осуществляют установку новой пары бухт.

Полученные в результате раз дува штапельные супертонкие стеклянные волокна попацают в камеру волокноосажцения

17 и затем формируются в виде холста

1 на конвейере 18.

При таком способе производства обес» печиваются условия для увеличения скорос. ти выработки расплава из фильерного питатвля до трех раз. Этого можно достигнуть путем увеличения скорости вытягивания непрерывных первичных нитей до трех раз при увеличении циаметра фильеры с 2 цо 2,8 мм согласно расчетам, проведенным по формуле Пуазейля-Гагена.

Дополнительные возможности увеличе ния производительности получения непрерывных первичных волокон заключены в возможности дальнейшего увеличения гидростатического напора расплава и увеличения его температуры в фильерном пи« та теле.

Таким образом, предложенный способ позволяет повысить произвоцительность установки в 2,5-3 раза путем обеспечения условий для такого же увеличении екоросf Г 004 ти выработки расппава пз фильерного питателя, достигаемой увеличением скорости вытягивания до 15-20 м /мин и диаметра фильер до 2,8 мм.

Обеспечение условий для такого уве- 5 личения скорости выработки расплава из фильерного питателя заключается в разде,пении способа специальными приемами на два прерывных цикла, с тем, чтобы цикл раздува (поскольку по производи- 10 тельности он является самым "узким местом способа) не был связан в одном потоке с циклом получения непрерывных ° первичных волокон, Кроме того, снижаются простои дутье 15 вой горелки, вследствие независимости цикла" раздува от возникающих в процессе производства замен, а также неисправностей механизмов и узлов форм ования и вытягивания непрерывных пер- 20 вичных волокон, что также повысит производительность установки.

Предлагаемый способ производства обусловливает и повышение качества получаемых микро-, ультра- и супертонких штапельных волокон путем снижения количества невопокнистых включений, образующихся при раздуве армированных непрерывных первичных волокон вследствие уменьшения амплитудных вибраций.

Формула изобретения

1. Способ производства штапельного волокна путем фильерного формования. из расплава непрерывных первичных волокон, вытягивания их и,раздува нагретым газовым потоком, о т л и ч а юшийся тем, что, с целью увеличения производительности за счет обеспечения условий для увеличения скорости фильерного формования непрерывных

I первичных волокон, а также улучшения качества продукции, после вытягивания непрерывные первичные волокна закрепляют на органической пленке при одновременном наматывании в бухту, а раздув осуществляют при разматывании последней и подаче пленки с закрепленными на ней волокнами в нагретый газовый поток

2. Способпоп. 1, отличаюш и и с я тем, что при наматывании бухты между слоями пленки с волокнами укладывают клеенесмачиваемую пленку, Источники информации, принятые во внимание при экспертизе

1. Школьников Я. A. и др. Стеклянное штапельное волокно, М., Химия, 1969, с. 127-128.

2. Патент CELA % 2489243, кл. 65-7, 1949.

657004

Составитель Л. Чубукова

Ре акто В. Т хин Тех ед З Фанта Ко ектор С. екма

Заказ 1 72 4/2 5 Тираж 701 Подписное

Ш1ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4