Способ прокатки трубы с утоненными концами

Иллюстрации

Показать всеРеферат

Союз Соввтсимн

Соцмалмстммвскнн

Республик

О П И С А Н И Е ()657880

И ЗО ВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДВТВЛЬСТВУ (61) Дополнительное к авт. свна-ву (22) Заявлено 10.05.76 (21) 2357931/22-02 с присоединением заявки № (23) Приоритет—

Х (51) М. Кл.

В 21 В 17/08

В 21 В D19/06

Государатвеннжй квинтет

СССР аа делам нзебретеннй

N OTKPRNTNN

Опубликовано 25.04.79. Бюллетень № 15 (53) УДК 621. 774..3 (088.8) Дата опубликования описания 25.04.79 (72) Авторы изобретения

В. Н. Данченко, E. Н, Панюшкин, А. В. Чус, В. Я. Кармазин и С. В. Кондратьев .

Днепропетровский ордена Трудового Красного Знаме металлургический институт (71) Заявитель (54) СПОСОБ ПРОКАТКИ ТРУБЫ С УТОНЕННЫМИ КОНЦАМИ

Изобретение относится к трубному производству, в частности, к прокатке труб, предназначенных для редуцирования с натяжением, Известен способ прокатки труб с утоненной стенкой на концах, включающий уменьшение раствора валков клети стана при деформации на цилиндрической оправке переднего и заднего концов трубы fl).

Однако для практического осуществления способа необходимо создать быстродействующую систему регулирования раствора валков.

Известен способ прокатки труб с утоненной стенкой на концах, включающий деформацию трубы валками на конической оправке, которую перемещают против хода прокатки при деформации переднего конца трубы и по ходу прокатки при деформации заднего конца. прокатывая среднюю часть трубы на неподвижной оправке (2).

При таком способе наблюдаются низкое качество внутренней поверхности труб и интен- сивный износ оправки, обусловленные тем,что оправку перемещают против хода прокатки и оставляют неподвижной при прокатке средней части трубы. Кроме того, необходимо создание сложной системы перемещения оправки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прокатки трубы с утоненными концами, включающий деформацию полой заготовки валками на оправке с утолщенными концами, перемещаемой замедленно в направлении прокатки l3j. Такой способ обеспечивает получение трубы с утоненными концами, но для разделения прокатной трубы и оправки необходимо дополнительное устройство, которое в данном случае выполнено в виде шарнирно собдиненных частей оправки.

Это является недостатком, поскольку требуется дополнительная операция в виде извлечения отделычых частей оправки через передний и задний концы трубы и сборка их для последующей прокатки.

Целью изобретения является упрощение съема прокатанной трубы с оправки.

Это достигается тем, что в способе, включающем деформацию полой заготовки валками на оправке с утоненными концами, перемеща.

657880 емой замедленно в направлении прокатки, деформацию заднего конца заготовки длиной более длины оправки. осуществляют на заднем конце, диаметр которого составляет 1,001—

1,03 диаметра переднего утолщенного конца 5 оправки. Это обеспечивает легкий съем трубы с оправки, поскольку готовая труба имеет увеличенный внутренний диаметр на заднем конце на длине равной длине оправки.

Способ прокатки осуществляют на стане, кото. !!1 рый оборудован устройством замедленного перемещения оправки в направлении прокатки. Оправка имеет переменный диаметр по длине, передний ее конец имеет диаметр больший диаметра следующего за ним цилиндрического участка оправки, а задний конец оправки имеет диаметр больший диаметра переднего конца оправки. В процессе прокатки всей трубы оправку перемещают в направлении прокатки замедленно со скоростью, меньшей скорости трубы, 20

Заготовка захватывается валками и передний ее конец обжимается на переднем конце оправки, что обеспечивает утонение стенки на переднем конце трубы. Среднюю часть прокатывают на средней цилиндрической части оправки, На выхо- 25 де из очага деформации поперечное сечение средней части трубы раздается по диаметру на перед; нем конце оправки. Задний конец заготовки длиной больше длины оправки прокатывают на заднем конце оправки, имеющем наибольший диа-( метр, обеспечивая тем самым утонение заднего конца трубы и легкое схождение трубы с оправки за очагом деформации.

Оправка движется в направлении прокатки с постоянной скоростью. Это обеспечивает снижение износа оправки, улучшение качества ее поверхности а, следовательно, улучшение качества внутренней поверхности труб.

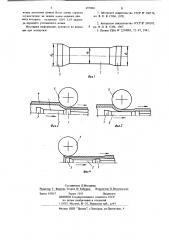

На фиг.1 изображена оправка; на фиг.2 дана схема прокатки переднего конца трубы; 40 на фиг.З вЂ” схема прокатки средней части трубы; на фйг.4 — схема прокатки заднего конца трубы.

Передний конец 1 оправки имеет диаметр 8< средняя цилиндрическая часть 2 оправки имеет диаметр d, задний конец 3 оправки имеет

45 диаметр Й = 1,001 — 1,03 б, при этом соблюдается соотношение á ъ сЯ,! >d>, Иа трубопрокатной установке, имеющей стан для продольной прокатки труб, способ осуществляют следующим образом.

Полученная на прошивном стане гильза 4 задается в валки. 5 стана продольной прокатки и обжимается ими на оправке. В результате воз никающих на поверхности оправки сил трения через оправочный стержень передается осевое усилие каретке.! упорно-регулировочного меха. низма, которая оборудована устройством замед ленного перемещения в направлении прокатки.

8 результате замедленно o перемещения каретки

onpBBKB TBKiK\, заме тленно перемещается в направлении прока ки, Передний конец заготовки обжимается»а утолщенном участке оправки и получает утоненную толщину стенки трубы ло сравнению со средней частью. Ьлагоцаря перемещению оправки ее передний конец 1 выходит из очага деформации и среднюю часть трубы прокатывают валками на среднем участке 2 оправки диаметром 8,Конец трубы, выходящий из валков,раздается по внутреннему диаметру на участке оправки диаметромд (cM.ôèã,Ç), При раздаче тру бы по диаметру передним концом оправки толщина стенки трубы не изменяется, а происходит округление контура поперечного сечения трубы. Из-за небольшой разницы в диаметрах участков оправки осевые усилия, возникающие при раздаче, невелики и не препятствуют процессу прокатки, После выхода среднего участка 2 оправки из очага деформации заготовку обжимают валками на заднем конце 3 оправки, диаметр которого на 1,5 — 3,0 мм больше диаметра среднего цилиндрического участка оправки и на 0,5—

1,0 мм больше диаметра переднего конца оправки. На заднем участке оправки происходит утонение заднего конца трубы. При этом длина заднего конца трубы, сформированного на заднем конце оправки больше длины оправки (см.фиг.4). Это устраняет контакт трубы с передним участком 1 оправки и тем самым способствует легкому съему трубы с оправки после прокатки.

Полученная после прокатки черновая труба имеет толщину стенки на концах меньше, чем в средней части. Толщина стенки заднего конца трубы меньше толщины стенки переднего конца, что соответствует необходимому утонению концов, так как при прокатке в редук1 ционно-растяжном стане задний конец трубы утолщается в большей степени, чем передний.

После прокатки черновой трубы в редукциоином стане получается труба с равномерной по ее длине толщиной стенки.

Предлагаемый способ может быть осуществлен не только на станах продольной прокатки труб, но и на косовалковых раскатных станах, например риллинг-станах.

Формула изобретения

Способ прокатки трубы с утоненными концами, включающий деформацию полой заготовки валками на оправке с утолщенными концами, перемещаемой замедленно в направлении прокатки, отличающийся т е м, что, с целью упрощения съема прокатанной трубы с оправки, деформацию заднего

657880

Фиг.1 т р

ФАР

Фие.4

Составитель Л.М атурина

Редактор Т. Фадеева Техред Н. Бабд ка Корректор Л, Веселовская

Заказ 1938/7 Тираж 1033 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35,.Раушская наб,, д.4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4 конца заготовки длиной более длины оправки осуьцсствлямгт на эаднем конце оправки, диаметр которого составляет 1,001- 1,03 диаметра переднего утолгдснного котища, Источники информации, принятые во внима. ние при экспертизе

1 Авторское свидетельство ГССР N 260578, кл. В 21 В 17/04, 1970.

2. Авторское свидетельство СССР в 204282, кл. В 21 В 17/04, 1967.

3. Патент ClllA У 2239085, 72--97, 1941.