Способ определения оптимальной скорости резания

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Сецивпистичесних

Республин (6579-1-8 (61) Дополнительное к авт. свил-ву— (22) Заявлено 030376 (21) 2339 161/08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 23 В 25/06

Государственный комитет

ГГГР но делам изобретений и открытий (53) УДЫ б 2 1 . 9 0 8 (088. 8) Опубликовано 250479 Бюллетень № 15

Дата опубликования описания 2804.79 (72) Авторы изобретения А. д. макаров, д. и. Рюков, В. N. коленченко и A. и. доброрез (7I) заявитель Уфимский авиационный институт им. Орджоникидзе (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ

Изобретение относится к станкостроению.

Известен способ опрецеления оптимальной скорости резания при точении жаропрочных сплавов, предусматривающий измерение термоэлектродвижущей силы (ТЭДС) в паре резец-деталь (1), (2).

Известный метод состоит в следующем. На выбранном сечении среза исследуют интенсивность износа на б — 8 ®О скоростях резания, измеряя радиальный износ или ширину фаски износа по задней поверхности; подсчитывают значения относительного износа при всех исследованных скоростях резания и определяют оптимальную скорость резания, при которой наблюдается наименьшая интенсивность износа режущего инструмента.

Известный способ определения оптимальной скорости резания сопряжен с трудоемкими стой костными опытами, а также большим расходом материалов.

Цель изобретения — снижение трудоемкости и обеспечение возможности применения способа в производственных условиях.

Поставленная цель достигается тем, что приращение термоэлектродвижущей силы в паре резец-деталь определяют при различных скоростях резания, соблюдая постоянство длин пути резания, и по минимальному значению приращения термоэлектродвижущей силы определяют оптимальную скорость резания.

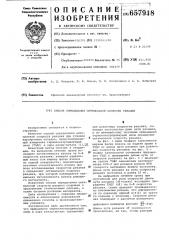

На фиг. 1 даны графики зависимости ширины фаски износа по задней грани и

ТЭДС от длины пути резания при различных скоростях резания; на фиг. 2 график зависимости отношения приращения ТЭДС к приращению длины пути от скорости реэаният на фиг. 3 — диаграмма записи ТЭДС самописцем патенциометра КСП-4 при резании резцом ВКВ (скорость натяжения бумаги постоянна.

Длина пути резания на всех скоростях резания постоянна и равна 25 м) .

На выбранном сечении среза при постоянной для всех скоростей длине пути резания (d6=const) исследуют приращение ТЭДС (dE) на б — 8 скоростях резания. Опыты проводят предварительно изношенным резцом, что определяется по переходу кривой E=f (6) от круто. го подъема к пологому. Скорости резания подбирают с расчетом возможного выявления минимума функции - (ц).

dE

Длина пути резания dE принимается произвольно, но так, чтобы режущей

657918 кромки было достаточно для проведения всего опыта.

Определяют оптимальную скорость резания как скорость, при которой наблюдается минимум отнс аения - )» — (фиг. 3) . д

Экстремальность отношения приращения

ТЭДС к приращению длины пути резания от скорости = f (g) объясняется слеdE дующим.

Рост ширины фаски износа приво) дит к повышению величины ТЭДС и температуры резания. Чем меньше приращение фаски износа будет наблюдаться при заданной длине обработки,тем меньше будет и приращение ТЭДС и температуры резания. A так как при собблюдения df =const наименьшее приращение ширины фаски износа наблюдается при оптимальной скорости резания, то при этой скорости и приращение dE будет минимальным.

На фиг. 1 в качестве примера приведены графики влияния длины пути резания (сплав ЭИ698ВД) на ширину фаски износа резца ВК6 и величину

ТЭДС Е при работе на 3 — х скоростях: 25 а — ниже оптимальной (20 м/мин), б— оптимальной (28 м/мин), в — выше оптимальной (40 м/мин) .

Анализ приведенных данных показывает, что более круто идущим кривым 3()

h = f (6.) соответствуют и более крутые кривые E=f(8) .

cIE

Следовательно кривые =f(Y) ааражающие зависимость величины отношения приращения ТЭДС dE к приращению длины пути резания d0 от скорости резания, имеют экстремальный характер, а точки минимума этих кривых наблюдаются при оптимальных скоростях, соответствующих наименьшей интенсивности износа инструмента (фиг. 2 кривые A для резца из сплава ВК 100М, Б — для резца ВК8,  — для резца ВК6) .

Пример определения оптимальной скорости резания при. точении жаропрочного сплава ЭИ698ВД резцом ВК8. 45 оборудование: станок 16К20, оснащенный тиристорным преобразователем частоты тока ТПЧ-15 для бесступенчатого регулирования скоростей резания. Приборы: потенциометр КСП-4. 50

Термоэлектродвижущая сила с пары деталь — резец снимается методом естественной термопары.

Обрабатывают сплав цельным резцом с геометрией: =О, Л=.О, Ц>= -45

К=с(;,=10 р =0,5, при глубине резания

0,5 мм и подаче 0,9 мм/об в следующей последовательности:

1. Предварительно резанием притупляют резец до h<— - О, 15 мм.

2. На скоростях, равных 15,20,25, 30Ä40 м/мин, производят точение при постоянной длине пути резания (длина пути резания с(; выбрана равной 25 м) .

3. По диаграмме-записи потенциометра определяют наименьшие значения приращения ТЭДС, которые соответствуют скоростям резания V=20 и V=-25 м/мин.

4. Повторяют опыт z, .ч промежуточного значения V==22 м/мин, величина приращения ТЭДС оказалась наименьшей.

5. Определяют оптимальную скорость

V равную 22 м/мин, как скорость, соответствующую минимуму дЕ

Предлагаемый способ определения скоростей резания жаропрочных сплавов обеспечивает по сравнению с известными способами возможность определения скорости резания в производственных условиях и резко сокращает (в сотни раз) трудоемкость определения оптимальных скоростей и расходов на жаропрочный и инструментальный материалы.

Экспериментальная проверка оптимальных скоростей резания, определенных предлагаемым способом, показала, что расхождение .между скоростями, найденными известным и предлагаемым способами, не выходит за пределы 6,5%.

Формула изобретения

Способ определения оптимальной скорости резания при чистовом и получистовом точении жаропрочных сплавов, предусматривающий измерение термоэлектродвижущей силы в паре резец— деталь, отличающийся тем, что, с целью снижения трудоемкости и обеспечения возможности применения способа в производственных условиях, определяот приращение термоэлектродвижущей силы при различных скоростях резания, соблюдая постоянство длин пути резания, и по минимальному значению приращения термоэлектродвижущей силы определяют оптимальную скорость резания.

Источники информации, принятые во внимание при экспертизе

1. Макаров A. Д. Разработка основ оптимального резания металлов. Уфа.

Иэд. ВДНХ СССР, Уфимский авиационный институт, 1971, с. 4.

2. Макаров A. Д. Износ и стойкость ракушек инструментов. М., Машиностроение, 1966, с. 11-17.

6579l8 ь,.мм,мВ (3

0,3 (О

0,г

0,f

Юп

f00, мд

h,,È(f

0,(0,Э

0,Z о> юо zoo олз ((м

/ (0У,(15

1,0

О5 дрем((Филиал ПШ1 Патент г.ужгород. Ул. Проектная, 4