Устройство для сдавливания плоских деталей при нагреве

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистимеских

Реотублик

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия

)657939

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.07.75 (21) 2158197/25-27 с присоединением заявки № (23) Приоритет—

Опубликовано 25.04.79. Бюллетень № 15

Дата опубликования описания 26.00.79 (51) М. Кл,-

В 23 К 19/00

Государственный квинтет

СССР

Ilo делам нзобретеннй н открытий (53) УДК 621.791. .66.03 (088.8) В. Н. Костиков, 10. И. Березников, Ф. Л. Конопелько, П. А. Мильштейн и В. Н. Радзиевский (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СДАВЛИВАНИЯ ПЛОСКИХ ДЕТАЛЕЙ

ПРИ НАГРЕВЕ

Изобретение относится к сварке и пайке, а именно к устройствам для пайки и сварки давлением.

Известно устройство для сдавливания плоских деталей при пайке, содержащее нажимные плиты, соединяющие их стяжки и промежуточные элементы (прижимы) из эластичного материала, например, резины (1).

Это устройство обеспечивает равномерное распределение нагрузки на сжимаемые при пайке детали и компенсирует различие термических расширений паяемых деталей и нажимной плиты.

Однако узкий температурный интервал работы указанного устройства связан с низкой термостойкостью известных в технике пластических материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сдавливания деталей при нагреве, преимущественно при сварке давлением и пайке, содержащее нажимные плиты и закрепленные на них прижимы 12).

При нагреве давление от нажимных плит передается на отдельные участки детали через независимые друг от друга прижимы.

Это позволяет использовать для изготовления прижимов материалы с коэффициентом термического расширения, отличающимся от коэффициента термического расширения материала сжимаемых деталей, например, керамические прижимы при сжатии металлов.

Однако данное устройство будет надежно работать при совместном нагреве с деталями лишь при равенстве коэффициентов О термического расширения сжимаемых деталей и нажимных плит. В случае различия коэффициентов термического расширения деталей и нажимных плит произойдет различное перемещение точек закрепления при15 жимов на нажимных плитах и точек контакта прижимов с деталями, что приведет к перекосу прижимов и возникновению неравномерной деформации сжимаемых деталей. д При сжатии деталей, изготовленных из материалов с низким или средним коэффициентом термического расширения (4 10 —

22.10 1/ С), различие расширения нажимной плиты и сжимаемых деталей можно иск657939

Зо

Формула изобретения

3 лючить выбором материала нажимной плиты, так как такие известные конструкционные жаропрочные материалы как ковар, титан, молибден, вольфрам, стали имеют величину коэффициента термического расширения в указанном интервале.

В случае сжатия деталей из материалов с большим коэффициентом термического расширения (например, алюминиевые, магниевые, цинковые сплавы) компенсировать различие расширений нажимных плит и сжимаемых деталей описанным образом не удает- 10 ся.

Целью изобретения является уменьшение коробления сдавливаемых деталей, коэффициент термического расширения материала которых больше, чем у материала на1S жимных плит.

Для этого прижимы выполнены в виде консольных упоров из материала, коэффициент термического расширения которого ниже, чем у материала нажимных плит, при этом консоли упоров направлены к центру симметрии нажимной плиты.

Расстояние 4 от оси, проходящей через центр симметрии нажимной плиты в направлении сжатия, до точки закрепления каждо- йь го прижима и расстояние 4 от этой оси до точки контакта прижима с деталью связаны соотношением где с|, аг и а — коэффициенты термического расширения соответственно материала нажимных плит, сжимаемых деталей и прижимов.

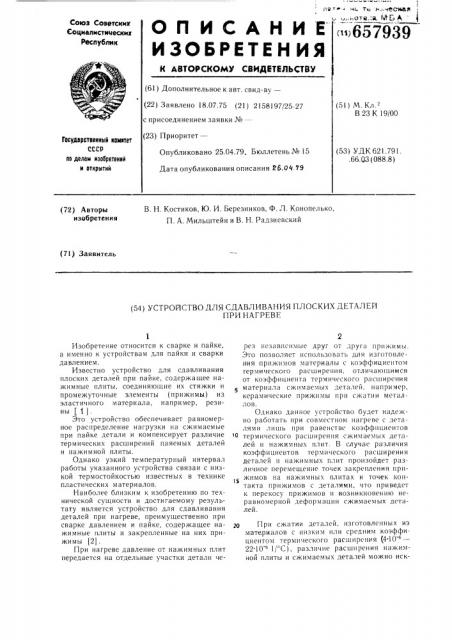

На фиг. 1 представлена схема предлагаемого устройства для сжатия деталей при нагреве; на фиг. 2 и 3 — варианты крепления прижимов на нажимной плите.

Устройство содержит узел, создающий сжимающую нагрузку (на чертеже не по- d0 казан), нажимные плиты 1, передающие нагрузку на детали 2 через прижимы 3.

Нажимные плиты 1 изготавливают из жаропрочных материалов, например из нержавеющей стали, причем коэффициент тер- 4S мического расширения этого материала ниже, чем у сжимаемых деталей 2. Устройство предназначено преимущественно для сжатия деталей из алюминиевых, магниевых, цинковых и других сплавов с высоким коэффициентом термического расширения.

Прижимы 3 изготовлены из материала с коэффициентом термического расширения еще более низким, чем у материала нажимных плит, например из титана, ковара, молибдена. Длина консоли прижима равна Ss разности, глин (Ð вЂ” Р2), а точка закрепления определяется из указанного соотношения.

Устройство работает следующим образом.

Собранный пакет деталей 2 помешают между нажимными плитами 1 и сжимают.

Сжимающее усилие может быть получено за счет гидропресса, пневмосистемы или стяжных болтов. Нагрузку на детали передают через прижимы 3. При совместном нагреве в печи детали и нажимные плиты расширяются в плоскостных направлениях в различной степени, однако за счет конструкции прижимов 3 это различие компенсируется.

Компенсация различия расширения обеспечивается консольностью прижимов, выбором материала прижима и указанным соотношением расстояний от оси, проходящей через центр симметрии нажимной плиты в направлении сжатия до точки закрепления прижима и точки контакта прижима с деталью, так как термическое удлинение детали 2 равно суммарному удлинению нажимной плиты 1 и консоли прижима 3.

Отсчет расстояний удобно вести от центра симметрии нажимной плиты 1, так как при термическом расширении эта точка не изменяет своих координат, а прижимы 3 должны закрепляться на нажимной плите вдоль радиальных направлений, идущих через эту ось, потому что расширение нажимной плиты идет именно в этих направлениях.

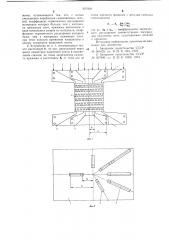

Варианты расположения точек крепления прижимов 3 представлены на фиг. 2 и 3.

Данное устройство изготовлено и испытано при пайке натурных пластинчато-ребристых теплообменников габаритом 150 X

X 120 Х 600 мм. Нажимные плиты 1 изготовлены из стали Х18Н10Т в виде отдельных балок — струбцин (см. фиг. 3), стягиваемых болтами из стали 10.

На балках (нажимных плитах) 1 размещают по четыре консольных прижима 3. располагаемых парами по разные стороны от центра на расстояниях 190 и 93 мм, причем длина консолей прижимов составляет

115 и 56 мм соответственно.

Прижимы 3 закрепляют на нажимных плитах (балках 1) двумя болтами, а затем упорные поверхности прижимов 3 фрезеруют в сборе.

При пайке с использованием данного устройства полностью исключаются коробления деталей от термических напряжений в широком интервале температур, например в случае пайки алюминия — при нагреве от 20 до 620 С, повышается качество соединений.

Устройство для сдавливания плоских деталей при нагреве, преимущественно при сварке давлением и пайке, содержащее нажимные плиты и закрепленные на них при657939 фиг, жимы, отличающееся тем, что, с целью уменьшения коробления сдавливаемых деталей, коэффициент термического расширения материала которых больше, чем у материала нажимных плит, прижимы выполнены в виде консольных упоров из материала, коэффициент термического расширения которого ниже, чем у материала нажимных плит, при этом консоли прижимов направлены к центру симметрии нажимной плиты.

2. Устройство по п. 1, отличающееся тем, что расстояние Ri от оси, проходящей через центр симметрии нажимной плиты в направлении сжатия, до точки закрепления каждого прижима и расстояние Ri от этой оси до точки контакта прижима с деталью связаны, соотношением

Е, =Е,—" — cL -—

a цэ где ai, с и а — коэффициенты термического расширения соответственно материалов нажимных плит, сдавливаемых деталей и прижима.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 36!025, кл. В 23 К 1/04, 1970.

2. Авторское свидетельство СССР

Ао 507990, кл. В 23 К 19!00. 1974.

657939

Составитель 1О. "îðîäèí оедактор Л. Народная Техред О. Луговая Корректор О. Билак

Заказ 1948/1О Тираж 122l! Подписное

Ш1ИИ ПИ Государственного комитета СССР по делам изобретений и откр ыт и v, I I 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал Г1ПП «Патент», г Ужгород, ул. Проектная, 4