Устройство для обработки деталей со сферической поверхностью, соединенной со стержнем

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскмн

Соцмалистмескмн

Респубпик

К АВТОРСКОМУ СВИДЕТЕРЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.11.76 (21) 2417486/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.е

В24 В !1/!0

Гесудэрстненнмй немнтет

СССР нн деиам нзобретеннй н открытий (53) УДК 62!.923. .5 — 229:бае†— 436{083.) Опубликовано 25.04.79. Бюллетень ¹ !5 дата опубликования описания 28.0 иЛя (72) Авторы изобретения Л. А. Олендер И. П. Филонов, О. С. Мурков и В. K. Купленнк

Витебский станкостроительный завод нм. С. И. Кирова (7!) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

CO СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ, СОЕДИНЕННОЙ

СО СТЕРЖНЕМ

Изобретение относится к области станкостроения и касается обработки сферических поверхностей на стержневых деталях.

Известно устройство для обработки деталей со сферической поверхностью, соединенной со стержнем. Оно содержит два дисковых инструмента с периферийными желобами и механизм, обеспечивающий вращение детали относительно оси стержня и качание вокруг оси сферической поверхности !1).

Недостатком его является невысокая производительность обработки, так как деталь не перемещается вокруг оси одного из инструментов.

Известно также устройство для обработки деталей со сферической поверхностью, соединенной со стержнем, содержащее два соосных притира, механизм прижима деталей и привод вращения деталей относительно центра сферической поверхности !2).

Это устройство является наиболее близким к предложенному по технической сущности.

Недостатком его является невысокая производительность и качество обработки сферической части деталей, в связи с ограниченной рабочей поверхностью,притиров и

2 отсутствием перемещения деталей относительно этой поверхности.

Целью изобретения является повышение производительности и качества обработки деталеи.

Это достигается тем, что в предложенном устройстве один из прятиров выполнен в виде диска с наружным периферийным желобом и связан с приводом вращения деталей относительно осей стержней, а второй те притир выполнен в виде связанных с механизмом прижима деталей двух полуколец с внутренним желобом, причем устройство снабжено жестко связанным с первым притиром соосным ему ведущим диском, на о6ращенном к притиру торце которого выполнена криволинейная замкнутая канавка, в которую помещены концы стержней обрабатываемых деталей, и направляющим барабаном, установленным между первым притиром н ведущим диском соосно им с возможностью самостоятельного вращения н имеющим сквозные радиально расположенные пазы, контактирующие с цилиндрическими по,верхчостями стержней обрабатываемых деталей.

657971

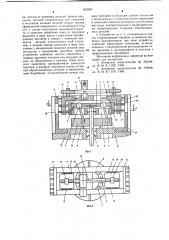

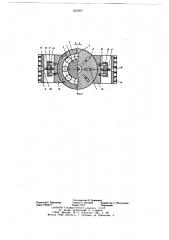

На фиг. 1 схематически изображено предложенное устройство, разрез; на фиг. 2 то же, план; на фиг. 3 — разрез А--А на фиг, 1, Устройство содержит связанный с приводом дисковый притир 1, соосно которому расположен связанный с механизмом прижима наружный притир в виде двух полуколец

2 и 3, причем иа обращенных одн» к другой цилиндрических поверхностях обоих притиров выполнены кольцевые желоба 4 полукруглого профиля для укладки между ними сферических частей деталей 5, Под притирами соосно им с возможностью вращения установлен имеющий радиальные пазы 6 для размещения в них стержней 7 деталей 5 направляющий барабан 8, снизу которого на валу 9 дискового притнра закреплен ведущий диск 10. Последний снабжен смещенной относительно оси прнтиров замкнутой канавкой !I, например кольцевой или криволинейной, в которую опущены концы стержней 7.

Механизм прижима содержит установленные на основании 12 кронштейны !3 и 14, на которых закреплена траверса !5, в которой при помощи направляющих 16 установлены угольники 17 и 18, несущие гайки 19 и 20, сочлененные с винтом 21 имегощим закрепленный на траверсе 15 привод, например червячный привод 22. Причем гайки 19. и 20, также так и соответствующие им участги резьб винта 21, имеют соответственно левое н правое направление резьбы.

Полукольца 2, 3 закреплены в держателях 23, которые связаны с угольниками 17, 18 нри помощи направляюьцих 24, например цилиндрических, и регулировочного винта 25.

Для регулирования скорости движения сферических поверхностей вокруг оси притиров около направляющего барабана 8 установлены в угольниках 17 и 18 при помощи направляющих 26 и регулировочного винта 27 тормозные колодки 28. Для доступа к рщгулировочным винтам 25 и 27 в кронштейнах 13» 14 имеются окна 29.

Устройство работает следующим образом.

При раздвинутых полукольцах 2 и 3 загружают детали так, чтобы их стержни 7 попали в радиальные пазы 6 барабана 8, а концы стержней были опущены в канавку 11 ведущего диска 10. Затем вращением винта 21 осуществляется сдвижение полуколец до прилегания желобов 4 обоих притиров к сферическим поверхностям 5, после чего включают вращение дискового притира 1 и ведущего диска 10. В результате обрабатываемым деталям сообщается сложное движение, включающее вращение относительно оси притиров, вращение относительно собственных осей и качательное движение вокруг центра сфер в радиальных плоскостях, проходящих через ось притиров. Угловая скорость в6ащения сферичес4 ких поверхностей вместе со стержнями отно. сительно оси прнтиров примерно в два раза меньше угловой скорости вращения дискового притира 1 и ведущего диска !О. Г1оэтому за два оборота дискового притира и ведущего диска 10 детали совершают один оборот относительно оси дисков, а под действием канавки !1 на конец стержней 7 последним сообщается одно или несколько полных качательных движений в радиальных плоскостях, проходягцих через ось притиров.

Радиальные пазы 6 барабана 8 обеспечивают сепарацию-деталей .и-удерживают их в радиальных плоскостях; проходящих через ось притиров, так как на эти детали действует опрокидывающий момент от канавки ! и обоих притиров.

Таким образом, стержни 7 вместе ео сферическими частями совершают качательное движение в радиальных пазах 6 барабана, поворачиваясь относительно центра сфер на угол, определяемый положением канавки I I относительно оси притиров.

Детали, вращаясь относительно оси притиров, воздействуют на радиальные пазы

6 и вовлекают во вращение барабан 8. Скорость этого вращения можно регулировать в сторону уменьшения за счет, например, тормозных колодок 28. Уменьшая скорость вращения барабана 8, увеличивают относительную скорость проскальзывания сферических поверхностей 5 и желобов 4 притиров. При этом увеличивается интенсивность обработки что способствует значительному улучшению качества и повышению производительности.

Для юстировки исходного положения полуколец 2 и 3, а также компенсации износа притиров производят наладку (нодналадку) путем ввинчивания винтов 25. Регулирование скорости вращения направляющего барабана 8 осуществляется путем поджатия (отжатия) тормозных колодок 28 при помощи винтов 27. Переменное усилие прижима сферических поверхностей и раскрытие контакта с наружным притиром предотвращают возникновение прижогов, способствуют нанесению рациональной сетки следов обработ- . ки и интенсивному проникновению доводочной пасты в рабочую зону.

Предложенное устройство обеспечивает возможиость регулирования процесса обработки за счет кинематических и динамических факторов раздельно или одновременно в широких пределах и возможность разделения процесса обработки на отдельные этапы с различными кинематическими и динамическими условиями.

Формула изобретения

1. Устройство дли обработки деталей со сферической поверхностью, соединенной со стержнем, содержащее два соосных прити65?971 ра, механизм прижима деталей, привод вращения деталей относительно оси стержней и механизм качания деталей вокруг центра сферической поверхности, отличающееся тем,> что, с целью повышения производительности и качества обработки один нз притиров выполнен в виде диска с наружным периферийным желобом и связан с приводом вращения деталей относительно осей стержней, а второй притир выполнен в виде связанных с механизмом прижима деталей двух полуколец с внутренним желобом, причем 1© устройство снабжено жестко связанным с первым притиром соосным ему ведущим диском, на обращенном к притиру торце которого выполнена криволинейная замкнутая канавка, в которую помещены концы стерж-, ней обрабатываемых деталей, и направляющим барабаном, установленным между первым притиром и ведуfllHM диском соосно им с возможность.э самостоятельного нрагцения н имеющим сквозные радиа lbHo расположенные пазы, контактирующие с цилиндрическими поверхностями стержней обрабатываемых деталей.

2. Устройство по и. 1, огличающееся тем, что направляющий барабан установлен свободно вращающимся, при этом устройство снабжено тормозными колодками, установленными с возможностью регулирования силы прижима и находящимися в контакте с направляюгцим барабаном.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 222184, кл. В 24 В 1!)02, 1966.

2. Авторское свидетельство № 79648. кл. В 24 В 11/1О, 1964.

65?971

Составитель H. Ермакова

Редактор Е. Кравцова Техред О. Луговая Корректор С. Патрушева

Заказ l953/i2 Тираж lOI I Подписное

I (НИИПИ Государственного комитета СССР но делам изобретений и открытий

I I 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал !lllfI Патент>, г. Ужгород, ул. Проектная, 4