Система автоматического управления процессом вакуумирования стали

Иллюстрации

Показать всеРеферат

Союз Советсиин

Социалистических

Респубпик (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.12.74 (21) 2089035/22-02

> с присоединением заявки №вЂ”

ГееудеРетеенннб немнтет

СССР ее делам нзобретеннй н атнрмтнй (23) Приоритет —, Опубликовано 25:04.79. Бюллетень №

Дата опубликования описания Ю. I.

Б. П. Чумаков, Г. В. Алексенко, В. И. Явойский, И. И. Аншелес, В. H. Лебедев, А. А. Ежов, С. П. Бакуменко, В. Л. Сафонов, 1О. В. Лапинер, С. К. Барелко и Б, К. Миронов (72) Авторы изобретения (71) Заявитель (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ВАКУУМИРОВАНИЯ СТАЛИ

Изобретение относится к области внепечной обработки стали и может использоваться для проведения процесса вакуумирования стали циркуляционным способом.

Известно устройство, в котором при использовании тензодатчиков, установленных в жестко закрепленных крюках, измеряется вес движущегося слоя металла в вакуумной камере (1).

По весу движущегося слоя металла контролируется его расход при вакуумировании, а экстремальный регулятор, воздействуя на исполнительный механизм регулировочного вентиля, определяет требуемый расход инертного газа, обеспечивающий максимальный вес движущегося слоя металла, что соответствует оптимальному режиму вакуумнрования.

Устройство, за счет которого реализуется система автоматического управления; состоит из вакуумной камеры с жестко закрепленными на ней крюками, тензодатчиков, установленных в крюках, тензоусилителя, сумматора сигналов тензодатчиков, регулировочного вентиля с исполнительным механизмом и экстремального регулятора.

В таком устройстве необходимо проводить компенсацию показаний веса металла в вакуумной камере после набора разре.жения и только тогда измерять вес движущегося слоя металла. В связи с этим первые 3 мин от начала процесса вакуумирования управление режимом не производится, что затягивает процесс на 25 †3/о, кроме того, не контролируется качество металла при его обработке.

Целью изобретения является сокращение времени вакуумирования и повышение качества металла.

Это достигается тем, что предлагаемая система автоматического управления дополнительно содержит два активометра. установленных во всасывающем и сливном рукавах, блок дифференцирования, причем выходы активометров соединены с входами арифметического блока, выход которого через блок дифференцирования соединен с регулятором.

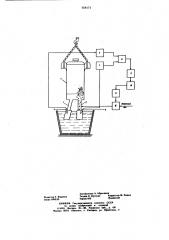

На чертеже дана структурная схема предлагаемой системы.

Система автоматического управления состоит из установки циркуляционного ваку. умирования стали, которая имеет сливной 1 и всасывающий 2 рукава, прикрепленные к днищу вакуумной камеры 3. В футеровке сливного рукава установлен актнвометр 4, а в футеровке всасывающего рукава — активометр 5. Сигналы с активометров 4 н 5 поступают на измерительные приборы 6, 7 и затем ерез устройства дистанционной передачи показаний приходят на блок 8 вычитания, где иэ показаний актнвометра 5 вычитаются показания активометра 4. С блока 8 сигнал поступает на блок 9 диФференци рова ни я р выход которого соединен с эк стремальным регулятором 10, С экстремального регулятора 1О сигнал поступает на исполнительный механизм 11, который жестко соединен с вентилем 12, осуществляющим регулирование расхода инертного газа.

Система работает следующим образом.

Установку цнркуляционного вакуумирования стали устанавливают над ковшом, всасывающий и сливной рукава погружают в металл на глубину 600 — 700 мм. Иключа- и ются вакуумные насосы, в вакуумнои камере 3 создается разрежение, и металл через рукава установки заполняет камеру 3.

Во время поступления.металла в рукава, во всасывающий рукав 2 вводится инертный газ и на основе явления «эрлифта» металл .35 начинает циркулировать через вакуумную камеру, где происходит его дегазация.

При прохождении металла через ваку,умную камеру уменьшается активность кислорода в металле, активометры 4 и 5, через блок вычитания фиксируют эту разность.

Блок 9 дифференцирования Определяет производную от разности сигналов и в зависимости от знака и величины производной экстремальний регулятор 10 выдает электрический сигнал на исполнительный механизм 11, который. через регулировочный вентиль 112 изменяет расход инертного газа. Вновь изменяется производная от разности сигналов активометров 4 и 5, экстремальный регулятор 10 через исполнительный дв механизм 41 и вентиль 12 изменяет расход инертного газа. Экстремальный регуля гор производит поиск такого расхода инертного газа, при котором производная m разности показаний активометров не будет равна нулю. 8 этом. случае скорость движения металла от расхода инертного газа максимальна, а разность показаний активометров

4 и 5 минимальна. Дальнейшее повышение расхода инертного газа вызывает уменьшение скорости движения металла и, следо. вательно, разность показаний активометров смещается с минимума.

По мере дегазацни металла скорость его движения уменьшается, разность показаний активометров начинает увеличиваться, на блоке 9 дифференцирования возникает сигнал и экстремальный регулятор 10 вновь отрабатывает такой расход инертного газа, при котором производная от разности показаний активометров будет равна нулю.

Регулятор 10 дискретно изменяет расход инертного газа до тех пор, пока разность показаний активометров не будет равна нулю. Следовательно, дегазация металла прекратилась и вакуумирование прекращается.

Таким образом, предлагаемая система автоматического управления -процессом вакуумирования осуществляет процесс в оптимальном режиме по производной от разности сигналов активометров, где поиск ми-. нимума производится экстремальным регулятором. При этом повышается качество металла, сокращается время вакуумирования и обеспечивается стабильность качества вакуумируемого металла..

Формула изобре гения

Система автоматического управления про цессом вакуумиропания стали, содержащая арифметический блок, регулятор, соединенный с исйолнительным механизмом, отличаюи аяея тем, что,:с целью сбкращеиня времени вакуумирования .и повышения качества металла, она дополнительно содержит два актнвометра, установленных во всасывающем и сливном рукавах, блок дифференцирования, причем выходы активометров соединены с входами арифметического блока, выход которого через блок дифференцирования соединен с регулятором.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 379638, кл. С 21 С 7/00, 1971.

658!74

Составитель А. Аброаеов

Редактор Т. Фадеева Текред О. Мутовки Кориектор М. Ривке

Заказ 1993/23 Тараи б53 Подиисиае

ЦН И И П И Государствеииоге кои итетв СССР во . дедки изобретевиб и щнттиб

I! 3035, Москва, 3K — Зб, Раутвскаи иаб„, д. 4/В

Ф ня и вя П П П и Пате ит », r. 3 и тиродф уа. Прйектваи. 4