Устройство для нагрева зернистой шихты

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социапнстическмх

Республик (i i j658387

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.01.77 (21) 2442804/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

F 27 8 15/00

СОЗВ 100

Гееуде стееееме «еаепет

СССР ее делам езебрегеке» а еткемгке

Опубликовано 2504.79. Бюллетень № 15

Дата опубликования описания Яб.09. Ю (53) УДК666.1. .022:8 (088.8) Ю. 8. Троянкин, Б. А. Соколов, В. А. Чубннидэе и С. А. Тертышииков (72) Авторы изобретения

Московский ордена Ленина энергетический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАГРЕВА ЗЕРНИСТОЙ ШИХТЫ

Изобретение относится к промышленности строительства и стройматериалов, в частности к устройствам для предварительной термической обработки в потоке газов зернистой шйхты, направляемой затем в пла. вилвную печь для выработки технологичес-. кого продукта.

Известен аппарат для термическои обработки зернистых материалов в кипящем слое с противоположным движением тепло носителя и материала, содержащий конические реторты с попеременно кипящими и падающими слоями, разделенными газовыми промежутками, образуемыми путем пульсирующей подачи воздуха. В этом аппарате для равномерной обработки материала часть теплоносителя отводят из газового промежутка каждой реторты в следующую по ходу движении воздуха (1}.

Интенсификация процесса тепловой обработки. зернистого материала достигается при увеличении температуры греющей среды. Однако в установках кипящего слоя повышение температуры ограничено воэможностью перегрева отдельных частиц.

В кипящем. слое отдельные частицы могут находиться неопределенное время, пре2 вышающее время, необхо)1ймое для их обработки. В результате возможен перегрев частиц, слипание их и образование значи.тельных по размерам конгломератов, приводящих к образованию наростов на станках установки н невозможности проведения процесса.

Кроме того, при соударении отдельных частиц во время их возвратно-поступательного движения происходит нстирание и измельчение последних. В результате этого

1в имеет место повышенный пылеунос и необходима сложная и дорогая система улавливания уноса и возврата его в процесс.

Известна шахтная печь для об@ига известняка и других материалов во взвешенно-фонтанирующем слое, выполненная в виде вертикального цилиндра, разделенного на ряд камер. Для сохранения устойчивого режима протнвоточного передвижения материала в стационарном потоке газового

2о теплоносителя камеры разделены одна от другой диафрагмами. Каждая из камер оснащена наклонным питателем и соединена с ai:ешним вертикальным газопроводом с регулируюшими клапанами 12).

658387

Зо взвешенно-фонтанирующем слое час тицы зернистой шнхты совершают возврат= но-поступательное движение. Они находятся различное время в пульсирующем потоке газов, поэтому при достаточно высоком подогреве материала некоторые частицы могут оплавиться. Тогда использование взвешеннофонтанирующего слоя для термической обработки ряда зернистых шихт (например, стекольной) может вызвать значительные затруднения нз-эа слипания. частиц друг с другом и образование оплавленных конгло- 1© мератов. Попадание оплавленных частиц и конгломератов на стены установки приведет к образованию наростов, что сделает невозможным дальнейшее проведение процесса.

Цель изобретения — повышение качест15 ва шихты и надежности работы установки.

Поставленная цель достигается-тем, что устройство для нагрева зернистой шихты, содержащей шахту в виде расположенных друг над другом соединенных диафрагмамИ камер, подводящий и отводящий гаэохо- хо ды, вертнкальйый газопровод с регулирующими клапанами, загрузочное и разгрузочное устройство, каждан камера в верхней части выполнена с соплами по ее периметру и кольцевым каналом, соединенным вертикальным газопроводом r. подводящим и отводящим г зоходами, а нижняя камера расположена в подводящем газоходе и введена в разгрузочное устройство.

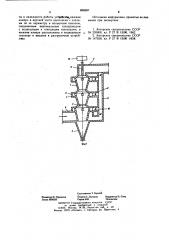

Сущность изобретения поясняется чер36 тежом, где представлен схематически продольный разрез устройства.

Устройство для нагрева зернистой шихты состоит из нескольких вертикальных расширяющихся кверху конических камер 1; соединенных между. собой с помощью диафрагм 2, узла 3 отвода горящей шихты,под-. водящего 4 и отводящего 5 газоходов.

Подводящий 4 и отводящий б газоходы соединены между собой вертикальным газо проводом 6, В верхней части конических камер 1 выполнены равномерно расположейные по периметру сопла 7, охваченные наружным кольцевым каналом 8.

Обводной газоход 6 связан с вертикальными коническими камерами 1 с помощью кольцевых каналов 8 и соедиийтельных газоходов 9. . Ha входе и выходе обводного газохода 6 и в соединительных.газоходах 9 установлены регулирующие клапаны l0.

Нижняя коническая камера 1 опущена в подводящий газоход 4 и образует между юе ним и узлом 3 отвода горячай шихты кольцевую щель.

В верхнюю коническую камеру l яо ее оси, через отводящий газоход Ь, установлен трубопровод 11 для подачи исходной шихты, связанный с загрузочным устройством 12.

Дымовые газы по подводящему газохо= ду 4 поступают в устройство для нагрева зернистой шнхты и проходят снизу вверх последовательно через все вертикальные конические камеры 1 и удаляются через отводящий гаэоход 5.

Зернистая шихта подается загрузочным устройством 12 по трубопроводу 11. В процессе своего движения дымовые газы отдают свое тепло движущейся сверху вниз зернистой шихте. Нагретая зернистая шихта поступает в узел 3 отвода горячей шихты н направляется в плавильную печь.

По ходу движения в вертикальных конических камерах 1 скорость дымовых газов меняется. Наибольшую скорость дымовые газы имеют в диафрагмах 2, соединяющих между собой вертикальные конические камеры. Скорость дымовых газов в диафрагмах превышает скорость витания частиц шихты нри данной температуре и зависит m размера частиц, их плотности, начальной скорости и т. д.

Частицы шихты замедляют свою скорость в диафрагмах 2, но не задерживаются в них, пролетая по инерции.

Для обеспечении нагрева шнхты до заданной температуре можно регулировать время пребывания частиц в каждой вертикальной конической камере 1. Это достигается с помощью вертикального газопровода 6 и соединительных газоходов 9, через которые с помощью регулирующих клапанов 10 можно перепускать дымовые газы вне установки или же из одной вертикальной конической камеры в другую.

Для равномерности ввода (или вывода) дымовых газов в верхней части каждой конической камеры выполнены сопла 7, охваченные наружными кольцевымн каналами 8.

Кольцевые каналы 8 связаны с вертикальным газопроводом с помоп1ью соединительных газоходов.9.

Установка надежна в работе, поскольку безостановочное движение зерен шихты свер-. ху вниз во встречном потоке газов уменьшает возможность перегрева частиц, их слипанне между собой и налипания на стенки.

Обеспечение равномерности подачи дымовых газов в устройство их движения в конических камерах, перепуска газов из одной камеры в другую,.;отвода газов увеличивает надежность работы устройства, улучшает качество получаемого продукта.

Формула изобретения

Устройство для нагрева зернистой шихты, содержащее шахту в виде расположен-. ных друг над другом соединенных диафрагмами камер, подводящий и отводящий газоходы, вертикальный газопровод с регулирующими клапанами, загрузочное и разгрузочное устройство, -отличающрася тем, что, с целью повышения качества шяхты и надежности работы устрафса4!,,каждая камера в верхней части выполнена с соплами по ее периметру и кольцевым каналом, соединенным - вертикальным газопроводом с подводящим и отводящим газоходамн, а нижняя камера расположена в подводящем газоходе и введена в разгрузочное устройство.

Источники информации, принятые во внимание при экспертизе!. Авторское свидетельство СССР № 220808, кл. Р 27 В !5/00, !962.

2. Авторское свидетельство СССР № !47520, кл. F 27 В l5/00 !958.

Составитель Т. Буклей

Редактор И. Пронина Техред О. Луговая Корректор Н. Стад

Заказ 2035/35 Тираж 695 Повыясыое

0НИИПИ Госудврствеыното комитета СССР по делам. изобретений н открытий

l l 3035, Москва, Ж-35. ° Раушская наб. д. 4/&

Филиал ППП «Патент>, г. Ужгород, ул. Проектная.