Штамп для изготовления деталей с замкнутым контуром

Иллюстрации

Показать всеРеферат

1111659230

ОП ИСАЙИ Е

ИЗОБРЕТЕНИЯ

Сеюе бееотокии

Социалистических

Республик

К АВТОРСКОМУ СВКДЕТЕДЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 23.03.77 (21) 2466253/25-27 (51) М. Кл.

В 21D 5/00

В 21D 22/02

В 21D 51/10 с присоединением заявки ¹ тосударственный комитет

Совета Министров СССР на дедам изобретений н открытий (23) Приоритет (43) Опубликовано 30.04.79. Бюллетень № 16 (53) УДК 621.981.12 (088.8) (45) Дата опубликования описания 30.04.79 (72) Авторы изобретения

К. Д. Львович и Л. И. Берлинер

Всесоюзный проектно-технологический институт тяжелого машиностроения (71) Заявитель (54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

С ЗАМКНУТЫМ КОНТУРОМ

Изобретение относится к обработке металлов давлением, в частности и оснастке для гибки листовых заготовок.

Известен штамп для гибки обечаек, содержащий пуансон, закрепленный на цапфах, и матрицу (1J.

На известном штампе могут быть изготовлены длинные обечайки, но за несколько ходов пресса с перемещением заготовки.

Наиболее близким решением к предлагаемому является штамп для изготовления деталей с замкнутым контуром за один переход, содержащий нижнюю и верхнюю матрицы, закрепленные на соответствующих плитах и расположенную между ними на подпружиненных опорах оправку (2J

Усилие, необходимое для предварительной гибки заготовки, воспринимается пружинами, на которых размещена оправка.

Известный штамп может быть использован только для получения труб тонкостенных и сравнительно коротких.

При увеличении толщины и длины исходной заготовки усилие предварительной гибки настолько возрастает, что применение пружин для опоры оправки становится затруднительным, а в некоторых случаях и невозможным. Кроме того, оправка, имеющая только опоры на концах, начинает прогибаться.

Целью изобретения является расширение диапазона изготавливаемых деталей, Цель достигается тем, что предлагаемьш штамп снабжен дополнительными опорами

5 для оправки, воспринимающими усилие предварительной гибки, каждая из которых выполнена в виде установленных на оси, 32крепленнои на нпжнеи плите, кронштеi1на и подпружиненного к нижней плите кулач10 ка, а также закрепленной на верхней плите планки, периодически взаимодействующей с кулачком.

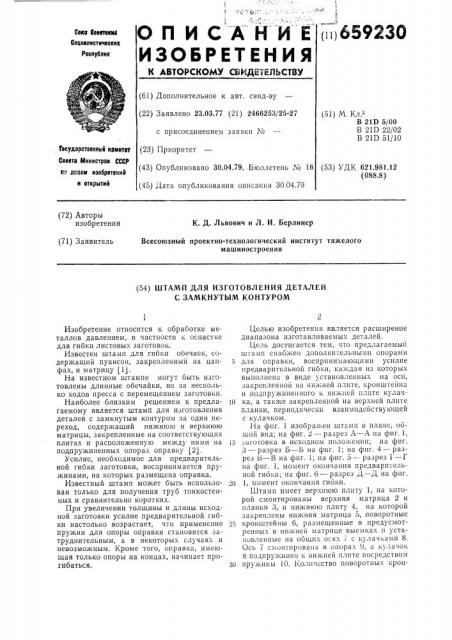

На фпг. 1 изображен шт",ìï в плане, оощий вид; на фиг. 2 — разрез А — А на фиг, 1, 15 аготовка в исходном положении; на фиг.

3 — разрез Б — Б на фиг. 1; на фиг. 4 — разрез  — В на фиг. 1; на фиг. 5 — разрез 1 — Г на фиг. 1, момент окончания предварительной r»o«II; на фиг. 6 — разрез J,— — J, на фиг.

20 1, момент окончания гибки.

Штамп имеет верхнюю плиту 1, на которой смонтированы верхняя матрица 2 и

11 1 2HKH 3, H kIII?I HIOIO 1l;IIIT? 4, H2 кото 1?ой закреплены нижняя матрица 5, поворотные

25 кронштейны 6, размещенные в предусмотренных B нижней матрице выемках и установленные на общих ося. 7 с кулачками 8.

Ocb 7 cliokITIIpoB2112 в опорах 9, 2 1 лаt1ок

8 подпружинен к нижней плите посредством

30 пружины 10. Колп1сство поворотных крон659230

3 штейнов определяется длиной изделия.

Штамп содержит также оправку 11, которая свободно лежит на подпружиненных опорах, выполненных в виде вилки 12 и пружины 13. Кроме того, на нижней плите

4 смонтированы фиксаторы заготовки, представляющие собой откидные упоры 14, шарнирно закрепленные в стойках 15 и подпружиненные к ним пружинами 16.

Заданное взаимное расположение нижней 10 и верхней плит обеспечивается направляющими колонками 17 и втулками 18.

Штамп работает следующим образом.

В исходном положении оправка 11 лежит на подпружиненных опорах (12, 13), не ка- 15 саясь поворотных кронштейнов 6, которые посредством пружин 10 повернуты в рабочее положение. Заготовку 19 укладывают на откидные упоры 14, которые удерживаются в рабочем положении пружинами 16. 20

Во время хода ползуна пресса вниз усилие через заготовку передается на оправку

11, перемещая ее до поворотных кронштейнов 6, которые и воспринимают усилие предварительной гибки. При дальнейшем ходе 25 ползуна пресса планки 3, взаимодействуя каждая с кулачком 8, поворачивают последний на угол 90, вместе с ним поворачивается и ось 7, а следовательно и поворотный кронштейн 6, который закреплен на той же 30

4 оси 7. Таким образом, кронштейны 6 располагаются горизонтально в предусмотренных в нижней матрице выемках. Далее осуществляется окончательная гибка в верхней и нижней матрицах.

Формула изобретения

Штамп для изготовления деталей с замкнутым контуром за один переход, содержащий нижнюю и верхнюю матрицы, закрепленные на соответствующих плитах, и расположенную между ними на подпружиненных опорах оправку, отличающийся тем, что, с целью расширения диапазона изготавливаемых деталей, он снабжен дополнительными опорами для оправки, каждая из которых выполнена в виде установленных на оси, закрепленной на нижней плите, кронштейна и подпружиненного к нижней плите кулачка, а также закрепленной на верхней плите планки, периодически взаимодействующей с кулачком.

Источники информации, принятые во внимание при экспертизе

1. Мошнин Е. Н. Гибка, обтяжка и правка на прессах. Машгиз, М., 1959, с. 84 — 85, фиг. 51б.

2. Мещерина В. Т. Атлас схем «Листовая штамповка». Машиностроение, М., 1975, с. 82, рис. 180.