Способ радиальной ковки удлиненных ступенчатых изделий

Иллюстрации

Показать всеРеферат

1и)659262

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советокйх

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.10.76 (21) 2409373/25-27 (5!) М. Кл."В 21J 5/00

В 21К 1/10 с присоединением заявки № по делам изобретений (43) Опубликовано 30.04.79. Бюллетень № 16 (53) УДК 621.73 (088.8) и открытий (45) Дата опубликования описания 30.04.79 (72) Авторы изобретения

И. В. Кононов, Ю. С. Радюченко, В. H. Платонов, И. Е. Масленников, И. T. Сенькин, И. И. Силантьев, Б. T. Симаков и В. И. Бадрухин

Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения (71) Заявитель (54) СПОСОБ РАДИАЛЬНОЙ КОВКИ УДЛИНЕННЫХ

СТУПЕНЧАТЫХ ИЗДЕЛИЙ

Государственный комитет 23 П (23) Приоритет

Изобретение относится к области обработки металлов давлением и может быть использовано для получения удлиненных деталей в различных отраслях машиностроения, в частности при изготовлении эксцентриковых валов кузнечно-прессовых машин.

Известен способ получения асимметричных удлиненных ступенчатых изделий типа эксцентр иковых валов облойной штамповкой и свободной ковкой (1).

Облойная штамповка не пригодна при производстве таких крупногабаритных и больших по весу деталей, как эксцентриковые валы кузнечно-прессовых машин (вес

50 †7 кг), из-за необходимости применения весьма мощного и дорогостоящего оборудования.

Известен способ радиальной ковки удлиненных ступенчатых изделий, заключающийся в том, что цилиндрическую заготовку вращают вокруг продольной оси, одновременно деформируют ее по участкам двумя пульсирующими в радиальном направлении бойками, удельные деформирующие усилия одного из которых превышают (для ряда типов изделий) удельные деформирующие усилия другого бойка, сближая бойки по мере деформации заготовки в поперечном сечении, и периодически подают заготовку в направлении продольной оси (2).

Однако известный способ не позволяет

5 изготавливать асимметричные изделия (с асимметрическими ступенями), например, типа эксцентриковых валов, С целью обеспечения возможности изготовления асимметричных изделий, преимуI0 щественно типа эксцентрнковых валов, вращение заготовки осуществляют вокруг осн, эксцентричной по отношению к продольной оси заготовки, при этом за время каждого полного оборота заготовки боек, развиваю15 щий меньшие удельные деформирующие усилия, перемещают, обеспечивая постоянный контакт его рабочей поверхности с поверхностью заготовки, по мере поворота заготовки на 180 — в направлении от дру20 гого бойка, затем — в обратном направлении, а после каждого полного оборота заготовки ее вращение прекращают и деформируют ее сближением бойков, изменяя тем самым величину эксцентриситета оси

25 деформируемого участка заготовки по отношению к оси ее вращения.

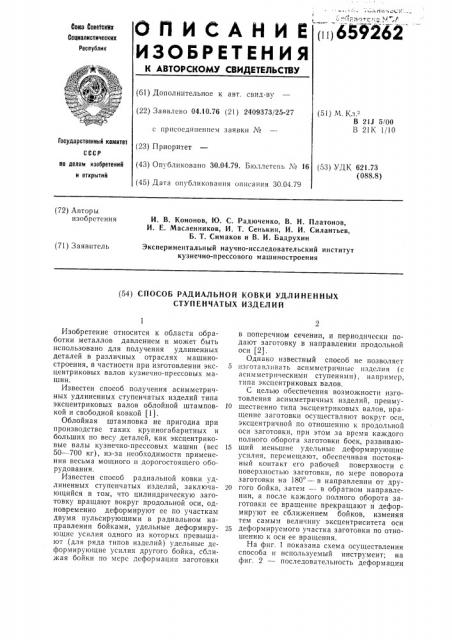

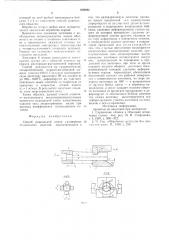

На фиг. 1 показана схема осуществления способа и используемый инструмент; на фиг. 2 — последовательность деформации

1>59262 одного пз участков заготовки, поперечное сечение.

Способ реализуется на радиально-обжимной машине следующим образом.

Деформирование осуществляется в два перехода: на первом происходит асимметричное обжатие участка заготовки с исходного диаметра D на диаметр d шейки нала; на втором — калибровка полученной шейки и окончательное оформление ступеней изделия (асимметричное обжатие). Во время первого перехода работает первая пара дсформирующих бойков 1 и 2 (вторая пара выключена), а во время второго перехода-вторая пара деформирующих бойков 3 и 4 (первая пара выключена).

Перед началом обжатия к заготовке 5 приваривают квадратный xBocTQBHK 6 таким образом, чтобы ось этого хвостовика была смещена относительно оси заготовки на величину заданного эксцентриситета вала е (см. фиг. 1). Хвостовик позволяет легко установить заготовку в зажимной головке подающего устройства 7.

После установки в зажимной головкс обрабатывающую заготовку подают в механизм обжатия (перемещение подачи слева направо на фиг. 1). Зажимная головка в это время не вращается. По достижении заданного положения подача останавливается и в работу включаются бойки 1 и 2, которые постепенно сближаясь в направлении к оси деформации, одновременно подходят к заготовке и, совершая пульсирующие перемещения в радиальном направлении, обжимают ее участок при каждом рабочем ходе на резкую глубину за счет неодинаковых удельных деформирующих усилий, обеспечиваемых разными площадями цилиндрических участков (F,(F2) и заход ых углов (а1(я ) рабочих поверхносзей бойков 1 и 2.

После достижения заданной глубины обжатия S бойки 1 и 2 прекращают сбли>ксние между собой и осуществляют только радиальное пульсирующее перемещение на величину рабочего хода (см. позицию I на фиг. 2).

Далее программирующее устройство, которым оснащена радиально-обжимная машина, подает команду на вращение зажимной головки, а следовательно, и заготовки с окружной скоростью и перемещение бойка 2 сверху вниз со скоростью о (см. позиции II u III фиг. 2). Боек 1 перемещения вниз не имеет. В течение всего цикла ковки каждый боек продолжает совершать радиальное пульсирующее перемещение с определенной частотой.

Величины скоростей w и v, глубина обжатия 5, рабочий ход и частота пульсации бойков должны быть такими, чтобы не происходил. отрыв цилиндрической рабочей поверхности бойка 2 (F ) от поверхности заготовки в момент обжатия и не имел место

ЗО

-10

65 поворот заготовки вокруг собственной оси прп дсформпрованпи в IIBII1>BBBI HO Bl pT11KB чьнои координате смещения от первоначального положения оси заготовки, траектория движения которой легко устанавливается геометрическим построением.

В процессе дсформирования заготовку 5 вращают вокруг оси B — Л (см. фпг. 1), отстоящей от оси заготовки IIB величину эксцентриситета е. Для обеспечения возможности такого вращения диаметр цилиндрической рабочей поверхности F бойка 2 должен быть равен D+2e, где 0 — - диаметр Ilcходной заготовки, е — величина эксцентриситета. Поскольку при обжатпи боек 1 имеет фиксированное крайнее поло>кение (h,=const), а заготовка вращается эксцентрично относительно цилиндрической рабочей поверхности F этого бойка (см. фиг.

2), то образующаяся шейка вала расположена асимметрично относительно осНОВНого тела поковки.

По мере поворота заготовки на 180 нижний боек 2 проходит расстояние h,— h,=2е в направлении от другого бойка, т. е. сверху вниз. В момент крайнего нижнего положения заготовки перемещения бойка 2 (сверху вниз) изменяют на обратное (снизу вверх) . Одновременно включают продольное перемещение подачи заготовки справа налево с некоторой скоростью v (см. фиг. 1), что обеспечивает деформирование всей части заготовки, требующейся для образования шейки. Скорости этих перемещений также необходимо согласовывать между собой, обращая внимание на синхронизацию хода бойка 2 с вращением зажимной головки. При повороте ее»а 360, т. с. к моменту завершения полного оборота заготовки, боск дол>ксп Bаходиться в крайнем верхнем положении (это оз носится ко всему циклу обжатия).

После осуществления первого прохода вращение заготовки прекращают и снова осуществляют сближение бойков, деформируя заготовку верхним бойком на некоторую глубину (поз. V, б, см. фиг. 2), и повторяются вышеописанные перемещения рабочих органов машины. Аналогичные действия повторяются до достижения нужного размера диаметра d шейки изделия. По окончании каждого прохода заготовка возвращается слева направо в исходное положение (расстояние L=const) в строго фиксированном положении, соответствующем изображенному на фиг. 1.

Когда формообразование шейки вала заканчивается, бойки 1 и 2 разводятся и выключаются из работы. Дальнейшая обработка заготовки (калибровка шейки, формообразование требующегося количества

659262 о ступеней па этой шс1<кс 1 производится бойкями 3 Il 4 Ilo извес !10)lv способу радиального об)!сати!1.

Обрабо>ка второй шейки вала осуществляется аналогично обработке первой.

Вращател;>floe движение заготовки с необходим!>I!>I эксцсf31 !) Пси Тетом можно Обсcпс пггl> нс только с помощью хвостовика 6, ио и примснсписм зажимиой головк:! спОтв«TcT13 >.!Оп1СЙ .Онстр > .нип < напр..!)!сp, 1 як у чстырсхкуlя>!кового токарного патрона).

О 1HBKO Э10 уC.IÎ(KI ЯС I KOIIC р > кТIIBIIÎÃ исI. O,.! ÍCflllC ПОС;1 СДIICй. л13осто13ик 6 можно Hollo, if>зовять мпогок))ятHo, с )сзяя сго с Оожа !Ой Г!око!3еп, например кислородно-ацетиленовой горелкой.

Способ реализуется Hd гидравлической четырсхбойковой радиально-ковочной машине усилием 100 тс. Стальнуlo цилиндрическую заготовку диаметром 80 мм, нагретую до 900 — 1000 С, деформируют по участкам описанным выше способом со скоростью ее

13РЯЩСНИ(1 H CKOPOCTbfo ОССВОЙ ПОДЯЧП

u„-.=1 м/мин. В результате получают поковку типа эксцснтрикового валя.

Таким образом, данный способ позволяет изготавливать высокопроизводительным процессом радиальной ковки качественныс изделия типа эксцентриковых валов при вь!соком коэффициенте использования металла.

Формула изобретения

Способ радиальной ковки удлиненных ступенчатых изделий, заключакпцийся в том, что цилиндричсск Io 3 Iготовкм вр!Iп(яют Вокруг продольнОЙ !)OH, Одн013рсмснно дсфорх!Пру)от ее по участкам двумя пульсирующими в радиальном Haf;paBлении бойками, удельные деформирующие усилия одного из которых превышают удсльныс деформирующие усилия другого, сближая их пo мсрс деформации в поисрсчном сечении, и псриоди IccKII подаlот зягoToBK> B напра!!ленини продольной оси, отличающийся тем, что, с целью обеспечения возможности изготовления асиммстричных изделий, преимущественно типа эксцснтриковых валов, «ращснис заготовки осу1цсствляют вокруг !

5 оси, эксцеHTpll шой по отношению к продольной оси заготовки, при этом за время каждого полного оборота заготовки боек, развивающий меньшие удельные деформирующие усилия, перемещают, обеспечивая

20 посгоянный контакт его рабочей поверхности с поверхностью заготовки, по мере поворота заготовки на 180 — в направлении от другого бойка, затем — в обратном направлении, а после каждого полного оборо25 та заготовки ее вращение прекращают и деформируют сс сближением бойков, изменяя тем самым величину эксцснтрпситета оси дсформпруемого мчастка заготовки по отношению к оси сс вращения.

Зд Источники информации, принятые во внимание при экспертизе

1. Справочник «Ковка и объемная штамповка стали» под. рсд. М. В. Сторожева, т. I, 1967, с. 308 — 312.

35 2. Ч. Уик. «Обработка металлов без сняI;I1» сгру)кки». М., 1965, с. 230.

659262

P, г ?

Составитель О. Корабельников

Корректоры: И. Позняковская и 3. Тарасова

Редактор Л. Устинова

Заказ 690/14 Изд. № 263 Тираж 1034 Подписное

II10 Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2