Состав электродного покрытия

Иллюстрации

Показать всеРеферат

О П И С А Н ЙЁ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскиж

Социвпистичееиик

Респубпии

<н659328 (61) Дополнительное к авт. свид-ву— (22) Заявлено100177 (21) 2445019/25-27 с присоединением заявки №(23) Приоритет(Sl) М. Кл.

В 23 К 35/365

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 300479. Бюллетень № 16 (53) УДК 621.,791. .042.4(088.8) Дата опубликования описания 300479 (72) Авторы изобретении

В.A.Êðàñàa÷èêoâ, Л.И.Соловьева и С.A,Êàíàò÷èêoâ (54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

0-15

Изобретение относится к области

:>сварки, в частности к составам электродного покрытия.

Известны различные составы электродных покрытий, например покрытие (1), содержащее следующие компоненты, вес.Ъ:

Мрамор 40-50

Плавиковый шпат 10-16

Кварцевый песок 6- 8 16

Ферромарганец 5-10

Ферросилиций 2- 5

Ферротитан 15-20

Карбид тугоплавкого металла 1- 2. 15

Однако металл наплавленный этим электродом имеет низкую коррозионную стойкость.

Наиболее близким по составу к изоб-. ретению является состав покрытия (2>,содержащий следующие компоненты, вес.В:

Мрамор 15-50

Плавиковый шпат 2-50

Двуокись титана 0-30 6

Кварцевый песок 0-30

Титан 0-15

Алюминий 2- 5

Марганец 2-15

Молибдей 10-2 Б 30

Ванадий

Компонент, выбранный из группы сода, бентонит, карбоксиметилцеллюлоза 0- 5 недостатком данного состава покрытия является низкая твердость наплавленного металла.

Для повышения твердости наплавленного металла состав покрытия дополнительно содержит феррохром, Ферросилиций и карбид ванадия, а титан, марганец, молибден и ванадий содержит в виде ферросплавов при следующем соотношении компонентов, вес.Ъ:

Плавиковый шпат 23 вЂ,33

Двуокись титана, 0,5 -4,0

Кварцевый песок 0,5 -4,0

Алюминий 0,5 -5,0

Ферротитан 1 - 5

Ферромарганец 2 — 5

Ферромолибден 8 -12

Феррованадий 1 - 9

Компонет, выбранный из группы сода, бентонит, карбоксиметилцеллюлоза . 1 — 2

Феррохром 1 -10

Ферросилиций 0,5 -8,0

659328

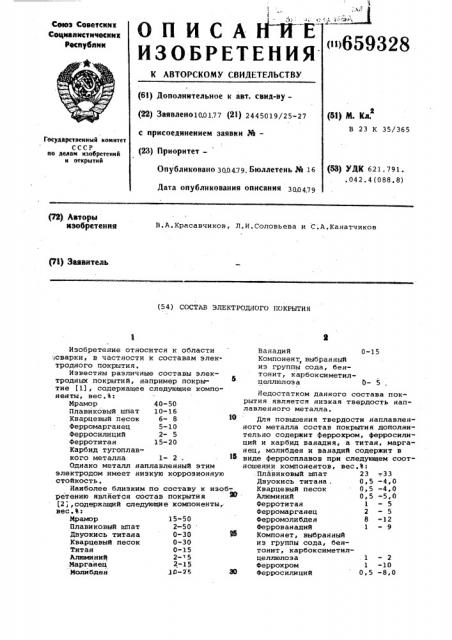

T аблиц а l

23

li0

0,5

1,0

2,5

5,0

2,5.

23,5

2,0

4,0

5,0

2,0

0,5

8,0

33

4,0

0,5

1>0

5,0

5,0

0;5

Плавиковый шпат

Двуокись титана

Кварцевый песок

Ферротитан

Ферромарганец

Алюминий

Ферросилиций .

Феррохром азотированный

Ферромолибден

Феррованадий

Карбид ванадия

Пластификаторы

Мрамор

10,0

10,0

8,0

7,0.

1,5

Остальное, 10,0

9,0

9,0

6,0

1,0

Остальное

1,0

ll 0

1,0

10,0

2,0

10стальное

Карбид ванадия 6 -10

Мрамор Остальное .

Введение в состав покрытия алюминия, ферросилиция,и ферромарганца позволило обеспечить раскисленне сварочной ванны и предохранить от выгорания активный по отношению к кисло»

5 роду легирующий элемент - ванадий.

Введение кварцевого песка обеспечивает необходимую для ведения процесса наплавки жидкотекучесть шлака.

Комбинация данного состава покрытия и электродного стержня обеспечивает получение при наплавке следующего химического состава наплавленного металлла, вес.%:

Углерод 0,3-0,65 .15

Кремний 0,3-1,5

Марганец 0,1"1,5

Хром 27,0-32,0

Никель 7,0-8,0

Молибден ggO -2, 8 29

Ванадий 2,0-4, а.

Азот 0 05-0, 3 Железо Остальное .

Металл, наплавленный данным электродом, отличается от металла, нап.лавленного известньм электродом, повышенным содержанием углерода и наличием ванадия.

Такой химический состав наплавленного металла обеспечивает получение пооле наплавки твердости 28-34 HRC.

Наплавка данным электродом производится без предварительного или сопутствующего подогрева. Наплавленный металл стоек против образования горячих тре«Юн. Необходимую эксплуатационную твердость напЛавленный металл приобретает после. отпуска при температурах 700-900 С в течение 3-5 ч с последующим охлаждением на воздухе. фосле термической обработки при 40

800 С в течение 3-4 ч с охлажденйем на воздухе металл, наплавленный данным электродом имеет твердость 58" -61 HRC при 20" С, 53-55 HRC при 300 С, 40-44 НЕС при 600 С. 45

Такой уровень твердости значительно выше, чем у известного материала, и обеспечивается за счет введения s состав покрытия карбида ванадия феррохрома и ферросилиция. 60

Введение в состав покрытия и соответственно в наплавленный металл карбида ванадия обеспечивает получение равномерно распределенных в структуре дисперсных частиц карбида ваяадия, бя что является гарантией получения высоких значений твердости высокохромистого хромоникелевого наллавлеиного металла. При раздельном введенйи в состав покрытия ванадия и углерода такого эффекта не получается, так как 60 время расплавления электрода, переход наплавленного металла в сварочную ванну и само существование сварочной .ванны исчисляется долями секунды и термодинамическая реакция образования 66 карбида ванадия не успевает произойти.

В результате лнквидацчи избыточное количество ванадия скапливается на границах зерен, где в процессе затвердевания и образуется карбидная эвтектика. Твердость металла после термической обрабдтки в этом случае находится на уровне металла-прототипа.

Введение в состав покрытия феррованадия сдерживает обратную реакцию распада карбида на его составляющие .и,кроме того, наличие в составе наплав- ленного металла ванадия — элемента,образующего окисел с низкой температу-. рой плавления, увеличивает стойкость наплавленных поверхностей против задирания при движении под нагрузкой.

Испытания, проведенные при движении плоских образцов со скоростью

0,001 м/с при температуре 20 С, показали, что удельный задир при испытаниях сйлава Х32Н8АМ2, наплавленного известним злектройом, при нагрузке 300 кгс/см составляет 15,5 мкм/м, а металла 45Х32Н803АМ2, наплавленного предлагаемым электродом,-5 мкм/м.

Коррозионная стойкость металла, наплавленного данным электродом, не снижается, так как углерод связан в стойкие карбиды ванадием, а не хромом. Поэтому не происходит обеднения хромом твердого раствора и границ зерен.

В табл. l приведены три варианта ,состава покрытий.

Раствор силиката натрия 25-30% к весу сухой шихты.

Химический состав металла, получеенного при наплавке электродами со стержнем из проволоки Св-08Х32Н8 и покрытием приведенных выше составов, представлен в табл. 2. В этой же таблице приведена твердость наплавленнобЬЗ328 6 жиму: нагрев 800 С, выдержка 3 ч с последующим охлаждением на воздухе..

Т а б л и ц а 2 го металла при температурах 20, 400 и 600 С после термообработки по реПример, 0,62 0,60 0,87 29,43 7,10 2;67 4,04 0,07 60-62 48-50 43"45

0,36 0,70 1,14 28,51 7,35 2,4 3,48 0,17 58-60 50-51 40-41

0,41 0,49 7,50 2,50 48-51 39-42

Прототип О, 10 0,9 1, 00 30, 54 7, 95 ?, 40 — О, 28 46-48 35-37 26-28

Составитель H.Êoçëoâñêàÿ

Редактор H.Ñóõàíoâà Техред И.Петко Корректор Г.Яаэарова

Заказ 2105/3 Тираж 1221 Подписное

БИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб.,д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4

Таким образом, металл, наплавленный данным электродом, имеет твердость при 20 С на 10-12 ед. HRC выше, чем у материала-прототипа, и на 10- 20

-15 ед. HRC выше при 600 С.

Формула изобретения

Состав электродного покрытия преимущественно для износостойкой наплавки, содержащий мрамор, плавиковый шпат, двуокись титана, кварцевый песок, алюминий, титан, марганец, молибден, ванадий, компонент, выбранный из группы сода, бентонит, карбоксиметил-целлюлоза, о т л и ч а ю щ и йс я тем, что, с целью повышения твердости наплавленного металла, он дополнительно содержит феррохром, ферросилиций и карбид ванадия, а титан, марганец, молибден и ванадий содержит. в виде ферросплавов, при следующем соотношении компонентов, вес.%:

Плавиковый шпат 23 -33

Двуокись титана 0,5- 4,0

Кварцевый песок 0,5- 4,0

Алюминий 0,5- 5,0

Ферротитан 1 - 5

Ферромарганец 2 - 5 .Ферромолибден 8 -12

Феррованадий 9

Компонент, выбранный иэ группы сода, бентонит, карбоксиметилцеллюлоза 1 - 2

Феррохром 1 -10

Ферросилиций 0,5- 8,0

Карбид ванадия 6 -10

Ирамор Ост аль нсе °

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 265324, кл, В 23 К 35/365, 1968.

2. Патент швеции Р 220758, кл. 21 h 30/16. 1968.