Моделирующее устройство гидравлического пресса

Иллюстрации

Показать всеРеферат

т

11 11 659409

ОПИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СОюз СОБетских

Социалистических

Республик (61) Дополнительное к авт, свпд-ву 475290 (22) Заявлено 03.03.77 (21) 2459597/25-27 с присоединением заявки ¹ (51) М. Кл.-"

В 30 В 15 26 (43) Опубликовано 30.04.79. Бюллетень ¹ 16 (45) Дата опубликования описания 30.04.79 (53) УДК 621.979 (088.8) по делам изобретений н открытий (72) Авторы изобретения

М, Г. Бранденбургский, И. Я. Котляренко, В. М, Левертов, Б. А. Овруцкий и Я. Ю. Питек

Одесский завод прессов и автоматов (71) Заявитель (54) МОДЕЛИРУЮЩЕЕ УСТРОЙСТВО ГИДРАВЛИЧЕСКОГО

ПРЕССА

Государственный комитет (23) Приоритет

Изобретение относится к области обработки металлов давлением и предназначено для систем управления сложными гидравлическими прессами.

По авт. св. ¹ 475290 известно модслпруютцее устройство гидравлического пресса, содержащее цикловой командоаппарат, нуJIbT управления, систему элсктроавтоматики пресса, индикационное табло, блокпрсобразователь сигналов, моделирующий работу гидросистемы, программный задатчик, выбирающий цикл работы данного пресса, и блок имитации гидравлических и механических помех.

Это устройство позволяст осуществить испытание и наладку системы элсктроавто.матики до соединения сс с прессом.

В настоящее время многие прессы, например прсссы для псрсработки пластмасс, лзотсрмпчсской штамповки и другпс, оснащаются устройствами нагрева со сложныьми системами регулирования температуры, являющимися частью системы электроавтоматики прссса.

Однако известное устройство при испытаниях и наладке систем элсктроавтоматпки прессов, оснащенных устройствами нагрева, не позволяет испытать и отладить терморегулирующую часть системы электроавтоматики.

Кроме того, это моделирующее устройство нс обеспечивает проверку тех каналов

koxl bi T2ll1Io11HoII части системы элсктроавтоматпки пресса, которые у1аствуют в pop;illpoeaiII«I yIIpallляющпх спгна;foB для тсрморсгулирующей части. Так как тсрморсгулирующая часть системы элсктроавтоматпкп для большого числа прессов представляет собой сложное элек1р троннос устройство, то установка на пресс системы элсктроавтоматикп без предварительной отладки и испытания терморегулируюшсй сс части с учетом реальных условий сс работы в TcxHoëoãè÷åcêoì цикле

1,-. пресса, увеличивает время отладки и испытания всего пресса.

Цель;о пзоорстснпя является повышение пропзводптсльн 1стп пресса за c÷cò обеспечения Оыстроп отладки Tcрморсг1 л111>уlо20 Iцсl1 част11 пресса.

Для этого прсдлагасмос моделирующее устройство п1дравлпческого пресса снабжено тсрмокамсрой с установленными в ней нагревательными элементами и датчи2д ками тем пер яттр ы. а также pcl Kлятором теплового режима термокамер, прп этом входы cli Tc .,111 элсктроавтоматикп пресса сосдпнс,:ы с датчиками температуры, а выходы — с 11агрсватсл1п ымп элсмснтамп

30 термокамер, I oTopl ic в свою о 1срсдь cосди6э9409 иены с выходом рог лятора теплового рсжима, сосд«пенного с блок-IlpcoGçäçîâ;ïcлем сигнала.

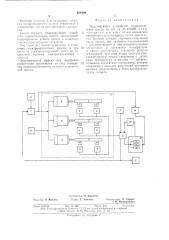

На «ср гсже изображена блок-с: сма «иделирующего устройства гидравлического

«рссса.

Моделирующее устройство содержит блок-преобразователь 1 сигналов, с одним

«з входов которого соединен программный задатчик 2, позволяющий осуществить испытания системы электроавтоматики, в том числе сс терморегулпрующей части для любого пресса путем простой смены программ. Другой вход блока-преобразователя сигналов по цепи обратной связи соединен с выходом испытываемой системы 3 электроавтоматики пресса. Выход системы электроавтоматики соединен также с индикационным табло 4. Входы системы 3 сосдинены с пультом управления 5 и угловыми датчиками 6 циклового командоаппарата 7. Цикловой командоаппарат 7 включает набор реверсивных сервоприводов 8, вращающих валы 9, взаимодействующие с помощью флажков 1О с угловыми датчиками 6, моделирующими работу датчиков пути и давления пресса.

Валы сервоприводов моделируют работу гидравлических цилиндров по возвратнопоступательным перемещениям рабочих органов пресса.

Сервоприводы 8 циклового командоаппарата 7 соединены с блоком-преобразоватслем 1 и с блоком имитации механических и гидравлических помех 11.

Терморегулирующис выходы системы электроавтоматики соединены с нагревательными элементами 12 термокамеры 13, в которой осуществляется моделирование необходимого тсплового режима при помощи регулятора 14 теплового режима термокамеры. Датчики температуры 15, соединенные с термокамерой, обеспечивают обратную связь по температуре между термокамерой 13 и спстемои 3 электроавтоматики.

Моделирующее устройство гидравлического пресса работает следующим образом.

Блок-преобразователь 1 сигналов по программе программного задатчика 2 и сигналам системы электроавтоматики «рссса управляет вращением реверсив«ых приводов 8 циклового командоаппарата 7. Рсвсрсивныс приводы вращают валы 9 в последователь«ости перемещений подвижных органов пресса. При этом воздействие флажков 1О на угловые датчики 6 моделирует воздействие подвижных органов прссса па расположенные на нем датчики пути и давления. Угловые датчики вырабатывают сигналы, поступающие в испытываемую систему элсктроавтоматики пресса 3. Вырабатываемые системой электроавтоматики сигналы поступают по обратной связи «а

1О

15 0

50 д5

4 олок-преобразователь 1, который посылает новыс командныс сигналы на сервоприводы 8 циклового командоаппарата 7.

Кроме того, при «ыполнснии определенных 01lcраций гсхнологичсского цикла работы «рссса с выхода терморегулирующей асти с«стсмы электроавтоматики пресса и нагрсватсльным элементам 12 термокамсры 13 подается напряжение. Операции технолог«чсского цикла, при выполнении которых к нагревательным элементам 12 подводится напряжение, определяются внутренними логическими связями конкретной испытываемой системы электроавтоматики конкретного пресса.

Нагревательные элементы 12 после приложения к их зажимам напряжения осуществляют нагрев термокамеры 13. Тепловой режим, т. е. количество потребляемого термокамерой тепла, при выполнении каждой данной операции технологического цикла, должен соответствовать тепловому режиму нагревательной установки пресса, т. е. кол«честву тепла, потребляемому нагреватсльной установкой пресса при выполнении этой же операции.

Регулирование теплового режима термокамсры осуществляется регулятором 14 теплового режима по сигналам с выхода блока-преобразователя 1 сигналов в соответствии с программой, заложенной впрограммный задатч«к 2. Регулятор 14 осуществляет регулирование теплового режима тсрмокамсры путем изменения интснспвности сс охлаждения. Тем«сратура, достигнутая v, тсрмокамсрс 13, контролируется датиками rcмпсратуры 15.

С«гпалы с выхода датчиков температуры поступают на вход терморсгулирующей части системы электроавтомат«ки, которая осуществляет регулирование т мпературы в тсрмокамерс 13. Если переход к очередной операции технологического цикла зависит не только от положения рабочих орга Io« пресса и других параметров технолог«÷ccêoãî процссса, но и от достигнутого температурного рс»има, то команда, разрешающая псрсход к очередной операции, поступает на вход блока-преобразователя 1 сигналов только после достижения в тсрмокамсре 13 необход«мого уровня температуры.

Состояние выходов системы элсктроавтоматики индицирустся индикационным табло 4.

При необходимости ввести в систему ис«ытания аварийный режим или помеху, препятствующую движению подвижного меха«изма пресса (т. е. моделирующему его ссрвоприводу), органы управления блока имитации помех 11 осуществляют отключение соответствующих сервопр«водов 8.

659409 г

Формула изобретения

Составитель О. Финогеев

Текред Е. Хмелева

Корректоры: О. Тюрина и И. Позняковская

Редактор О. Юркова

Заказ 1047/14 1!зд. ¹ 300 Тира?к 876 Подиисное

II!10 Государственного комитета СССР ио делам изобретений и открытий

113036.. 1осква. уК-35, Рау!:;ñêаи»a6., д. „ 5

Тииогр7ô! I.I.;:ð. Саиуиова, 2

Наладка с1.стсмы 3 в тол 1ковых зс?к11з;ах осуществляется с пульта управления 0 установлении!.ми па псм органами упразлс1 ИЯ.

Так! м образом, моделирующее устройство Г11дравли !еского пресса Обеспечивает моделирование работы пресса и входя!них в него I:àãðc!-атс II>IIL!x устрой "T!3.

Зто 1,озво7яст провести наладку и исп1тание элсктроавтоматики пресса, в том числе сс тсрморегулпрующсй части до сосдип ния системы электроавтоматики с

I T ) \ C l,0 (1

Зкономичсский эффект при внедрении изобретения достигается за счет повышения производительности отладки п испытаний пресса.

Моделирующее устройство гидравлического пресса по авт. св. ¹ 475290, отли5 I а Iî щесс я тем, ITo, с ц-.лью повышения производительности пресса путем обсспсчсппя Оыстрой отладки терморсгулирующсй асти пресса, Оно снаб?ксно тсрмоказ!ср011 с cT.Hîâëcííh!;.!è в ней нагревательными

10 элементами и датчиками температуры, а так?кс рсГ 7 яторозl Tcплое ОГО рc?Kим а тсрмокамер, при этом входы систсмыэлсктроавтоматики пресса соединены с датчикам:.1 температуры, а выходы — с нагреваI5 тельными элементами тсрмокамер, которые соединены с выходом регулятора тсплового рс?кима, соединенного с блок-преобразователем сигнала.