Способ каталитического кретинга тяжелого нефтяного сырья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«>659598

CIiKI3 Сввв ывх

Ссакзякгкчинюх

Ренфлнн

161) Дополнительное к авт. свил-зу— (22) Заявлено 16.02.77 (21) 2453731/23-04 (51) М.К."..- С 10 б 11 16 с ".ðècoåä Iíåíèåì заявки ¹â€”

Гасудараменных каниит (23) Приоритет— (43) Опубликовано 30.04.79. Бюллетень ¹ 16 (53) УДК 665.53.07 (088.8)

fiO J_#_Bi!N 8 6рв и в вярьл,ий (45) Дата опубликования описания 29.05.79 (72) AI-:ICPI.I изобретения.С. Н. Хаджиев, И. К. Романкова, А. М. Головенко, О. И. Светозарова, В. И. Федосеева, В. П. Трофимова, Э. П. Левашова и Л. Б. Головащенко (71) Заявитель

{54) СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА

ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ

Изобретение относится к способам ка raëè TII÷åc (oro крекинга нефтяного сырья

II может быть использовано в нефтеперерабатыва1ощей промышленности.

Известен способ каталитического крекинга, проводимый в контакте сырья с восходящим потоком катализатора (1).

По этому способу осуществляют -последовательно контактирование катализатора с различными видами углеводородного сырья в нескольких стояках-реакторах.

В один из л ирт-реакторов возможна подача смеси ззкоксованного и регенерирован»ого катализаторов.

Наиболее близким к изобретению является способ каталитического крекинга тяжелого нефтяного сырья путем контактирования после„него с восходящим потоком катализатора (2).

Вместе с сырьем в пеактор каталитического крскинга подают только часть сВежего или регенерирова нного катализатора.

Остальнсе ко.-:ичество катализатора подают в реактор по ходу потока.

Недостаток способа заключается в невозможнссти регулирования температуры по ходу потока катализатора и сырья.

Целью изобретения является повышение эффективности процесса за счет регулироваиия температуры потока катализатор: сырья.

Поставленная цель достигается описываемым способом каталитического крекинга тяжелого нефтяного сырья путем контактирсванпя псслсднегс в резкторе крекинга с восходящим»атоко.:1 катализатора с подачей в нижнюю час-,ь рcêêòoðà частично регенерированного катализатора с температурой 550 †5 С, cQ..:cð>Hà»ècì остаточного кокса 0,5 — 0,8,/ масс., в среднюю часть реактора — регенсрированного ка тализатора с температурой 600 — 630 С и содержанием остаточногс коксз 0,1 — 0,2 "> масс.

Предпочтительно крекинг в нижней части реактора проводить при температуре

460 †4" С, весовой скорости подачи сырья

150 †3 ч-, скc:îc-.ii паров сырья 10—

20 12 л сск, крекинг в средней части реактора — при температуре 610 †5 С. весовой скорости подачи, сырья.20 — 30 ч, скорости паров сырья 2 — 3 и."свк. Предпочтительно подавать частично регенерироваиный и регенерировзнный катализатор в весовом соотношен.щ от 1: 1,5 до 1: 2.5.

Отличительные ппизнзки способа заключаются в подаче в нижнюю часть реактора частично регенерп, GBBHHoI катализатора, в среднюю часть — рсгенерированиого ка659598

Па рафино-нафтеновые

Ароматические углеводорады

Смолы

50,0 тализатора, имеющего вышеуказанные температуру и содержание кокса, а также в предпочтительных условиях проведения способа.

47,6

2,4

В качестве катализатора крекинга используют порошковый цеолитсодержащий катализатор с активностью 46 — 50 пунктов.

Фракционный состав, о/о масс.

До 350 С

До 500 С

Выше 500 С

19,6

68,7

31,3

В низ прямоточного реактора подают частично регенерированный катализатор с температурой 570 С и содержанием кокса на катализаторе 0,6 масс. (40/о от общего количества циркулирующего катализатора) и сырье с температурой 350 С.

В среднюю часть реактора подают дополнительное количество регенерированного катализатора с содержанием кокса 0,2О/о масс. (60О/о от общего количества циркулирую щего катализатора) с температурой

630 С.

3акоксованный катализатор регенерируют в,двухсекционном регенегаторе кислородсодержащпм газом (гоздухом). Температура в первой секции составляет 570 С, во второй секции 630 С.

Условия крекинга в нижней части реактора: температура 480 С, весовая скорость подачи сырья 200 ч, скорость паров 10 л /сек.

Условия крекпнга в средней части реактора: температура 530 С, весовая скорость подачи сырья 20 ч —, скорость паров

3 л/сек.

В качестве катализатора используют цеолитсодержащий катализатор Цеокар-2, имеющий насыпную массу 0,75 г/слР и активность 47 пунктов, состава, /о. А40Э 9,4;

Si0, 86; Na,O 0,3; Zn 0, 2,9.

Групповой углеводородный состав, оп- 55 ределенный адсорбционным методом, /о Качество бензина, легкого и тяжелого масс.: газойля представлены в таблице.

Регенерацию катализатора осуществля- l0 ют кислородсо)деря<а щим газом при температуре 550 — 650 С в кипящем слое.

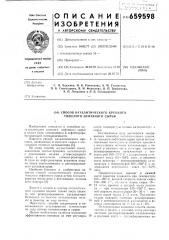

Способ иллюстрируется чертежом.

Исходное сырье, поступающее по линии l5

1, подвергают легкому крекингу (облагораживанию) в нижней части прямоточного реактора 2 в присутствии порошкового частично регенерированного катализатора, подаваемого по линии 8. Продукты реакции 20 вместе с катализатором проходят в среднюю часть реактора 4.

В среднюю часть по линии 5 дополнительно вводят регенерированный катализатор, 25

Катализатор и продукты реакции из прямоточного реактора поступают в сепаратор-десорбер б. Продукты крекинга из сепаратора-десорбера по линии 7 направля- 30 ют на фракционирование, а катализатор— в зону десорбции 8. Отдувку продуктов реакции с поверхности катализатора осушествляют водяным паром, подаваемым по линии 9. Закоксованный катализатор из зо- 35 пы десорбции 8 по линии 10 направляют в регенератор 11. Регенерацию осуществляют в кипящем слое кпслородсодержащим газом, па даваемым по линии 12.

Частично регенерированный катализатор направляют в реактор 2 из средней части регенератора 11; регенерированный катализатор направляют в реактор 4 с верха кипя|щего слоя регенератора.

Пример. Каталитическому крекингу подвергают мазут сернистой нефти, имеющий следующие характеристики: плотность

Р4 0,9237; содержание серы 1,77 /о масс.; 50 коксуемость 5,37 /о масс.; температура застывания 14 С; вязкость кинематическая п р и 80 С 16,55 с Ст.

При этом получают газ, включая углеводороды, /о масс.: С 3,4; пропан-пропиленовую фракшпо 5,2; бутан-бутиленовую фракцию 10,2; дебутанизированный бензин

С;, 195 С 30,0; легкий газойль (фракция

195 — 350 С) 22,9; тяжелый газойль (фракция 350 С 120 кокс выжигаемь1й 15,3.

659598

Легкий газойль (фракция

195 — 350 С) Тяжелый газойль (фрак|и:я.-350 C) Показатели

Бензин

2,

0.7621

0.9100

0,9990

347..353 т -т .t 95

0,29 !

2,35

2. 70!

38

34

-18 0

46.0

8,0

82

94 ( (г 1

19.7

10.0

+!7 2 J

Плотность;.4

Фракционный состав по ГОСТ

21?7 — 86: т мпеоатмра вача ча пе!)егокки, С тем.".ература конца перегонки, С

Давление вась.гцепных паров,,ч,н рт. ст.

Содержание серы, масс.

1!одное si.ело, г йода на 100 г углеводороды непредельные парафино-иафтеновые ароматические

Смолы

Октаново. число с 0,82 г ТЭС!кг

Mo Top H bi !i метод !

:ññëå 0âãòåëbñêè0:,;åòîä

Б"-.ç:;;::ññòü кинематическ:, сСт: при 20Я С при 80 С ири 100= С

Температура застывания, С

Таким образом, способ, согласно изобретению, позволяет регулировать температурный режим по ходу потока катализатора и сырья, осуществлять в одном аппарате облагораживание тяжелого сырья и крекинг облагороженного сырья в различных режимных условиях.

Формула изобретения

1. Способ каталитического крекинга тяжелого нефтяного сырья путем контактирования последнего в реакторе крекинга с восходящим потоком с порционной подачей катализатора в реактор по ходу потока, о тл и ч а ю шийся тем, что, с целью повышения эффективности процесса, в нижнюю часть реактора подают частично регенерированный катализатор с температурой

550 — 570 С и содержанием остаточного кокса 0,5 — 0,8% масс., в среднюю часть реактора подают регенерированный катализатор с температурой 600 — 630 С и содержанием остаточного кокса 0,1 — 0,2% масс.

2. Способ по п. 1, отличающийся тем, что крекинг в нижней части реактора проводят при температуре 460 — 480 С, весовой скорости подачи сырья 150 †3 ч-, скорости паров сырья 10 — 12 л, сек.

3. Способ по п. 1, отличающийся тем, что крекинг в средней части реактора проводят при температуре 510 — 550 С, весовой скорости подачи сырья 20 — 30 ч,—, скорости паров сырья 2 — 3 л/сек.

4. Способ по и. 1, отличающийся тем, что частично регенерпрованный катализатор и регенерированный катализатор подают в весовом соотношении ат 1: 1,5 до

1: 2.5.

Источники информации, принятые во внимание при экспертизе:

1. Патент ClllA ¹ 3679576, кл. 208-74, оп бл. 1972.

2. Патент США ¹ 3639228, кл. 208-158, опубл. 1972 (прототип).

659598

У: !

I ! !

J ! ! . !

:! ,! !

Состав:.пель H. Королева

Редактор В. Минасбекова Текред Л. Орлова Корректор С. Файн

Заказ 308/503 Изд. № 296 г Ра к 520 одпксиое

НПО Государственного комитета СССР по делам изобретений и очкрь!тий !

13035, Москва, уК-35, Раушская наб.. д. 4j5

Тип. Харьк. ф. л, пред. «Пате!!т!»