Аппарат для кислотного гидролиза растительного сырья

Иллюстрации

Показать всеРеферат

(11.)

ИЗОБРЕТЕН ИЯ

Союз Соввтскмк

Социалмстнмескик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.03.77 (21) 2481856/28-13 с присоединением заявки №вЂ” (23) Приоритет(51) M. Кле

С 13 К 1/02

Гасударстоенни и наинтет

СССР оо делам нзобретеннй н открытнй (53) УДК 664.162. .6036. 1 (088.8) Опубликовано 30.04.79. Бюллетень № 16

Дата опубликования описания зо. 09. 79

Ю. С. Ипполитов, Л. М. Даниленко, В. И. Бойко, Л. М. Сведенцов, А. А. Погодина, Л. Н. Петушинский, В. Н. Федоров и Л. В. Дмитренко (72) Авторы изобретения (71) Заявитель (54) АППАРАТ ДЛЯ КИСЛОТНОГО ГИДРОЛИЗА

РАСТИТЕЛЬНОГО СЫРЬЯ

Изобретение относится к гидролизной промышленности и может быть использовано для ведения процессов гидролиза растительного сырья или варки целлюлозы.

Известны, например, варочный котел с нижней загрузкой сырья, имеющий устройство для раздельного удаления промывной и варочной жидкостей, и способ варки в таком котле (1j.

Известный аппарат представляет собой вертикальную цилиндрическую колонну, оборудованную загрузочным устройством в ниж- 10 ней части и разгрузочным в верхней части.

Загрузочное устройство шнекового типа, а разгрузочное выполнено в виде мешалки со скребками, приспособленными для выгрузки отработанного сырья через отверстия в боковой стенке корпуса. Аппарат оборудован устройствами для раздельного ввода и удаления варочной и промывочной жидкостей.

Основными недостатками данного аппарата являются высокая плотность сырья в 20 аппарате из-за возникновения значительных сил сопротивления движению материала при его трении о стенки цилиндрического корпуса во время движения сырья снизу вверх; большие затраты энергии на перемещение сырья снизу вверх, так как шнековое устройство воспринимает всю массу находящегося в аппарате сырья и преодолевает силы трения сырья о стенки цилиндрического корпуса аппарата; ненадежная выгрузка отработанного сырья вследствие неравномерного захвата его с поверхности и забивания им выгрузочного отверстия.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффек ту является аппарат для кислотного гидролиза растительного сырья, содержащий вертикальную емкость, загрузочное устройство со шнеком, разгрузочное устройство, устройства для ввода варочной и промывной жидкостей и для отбора гидролизата (2).

Недостатками данного устройства являются переуплотнение сырья в аппарате ввиду возникновения значительных сил трения о цилиндрические стенки емкости при движении сырья вверх и наличия в верхней части аппарата подпружиненного диска, препятствующего свободному передвижению сырья в аппарате; наличие больших энергозатрат на преодоление вертикальным транспортирующим

659622

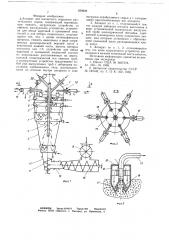

По вертикальной оси емкости 1 установлена труба 4 для подачи варочной жидкости и коаксиально ей труба 5 для подачи промывной жидкости. Обе трубы перфорированы по высоте соответствующих зон. Кроме того, в аппарате предусмотрен периферийный подвод варочной и промывной жидкостей, для чего в цилиндрической части 2 емкости 1 установлены закрепленные на стенке внутри емкости перфорированные цилиндрические обечайки 6.

В реакционной зоне, выполненной в виде конуса 3, в верхней и нижней частях расположены закрепленные на стенках устройства 7 для отбора гидролизата, представляющие собой конические перфорированные обечайки, подкрепленные ребрами жесткости.

Загрузочное устройство состоит из дозатора 8 и двух шнеков: вертикального 9 и горизонтального 10. Вертикальный шнек 9 расположен в нижней конической части емкости и помещен в корпус 11. Горизонтальный шнек 1О и его корпус выполнен сужающимися по направлению к загрузочному отверстию в корпусе 1 и имеют пробкообразователь 12.

Разгрузочное устройство представляет собой ряд выгрузочных труб 13 с заборными насадками !4, эжекционного типа, расположенными по сечению внутри цилиндрической части 2 емкости 1 в зоне выгрузки отработанного сырья. Каждая выгрузочная труба 13 имеет запирающие приспособления 15, расположенные вне аппарата. Каждая заборная насадка 14 выполнена в виде установленной коаксиально выгрузочной трубе !3 цилиндрической обечайки 16, снабженной сужающимися книзу коническим днищем 7. На входном конце загрузочной трубы 13 имеется расширяющийся книзу конус 18, который находится над днищем 17 и образует с ним кольцевую щель. Заборные насадки 14 при установке их в зоне выгрузки должны быть заглублены в массу отработанного материала таким образом, чтобы крышки 19 заборных насадок 14, имеюьцие входы для парогазовой среды, находились в надсырьевом пространстве. 3агрузочное устройство сблокировано с разгрузочным через датчик 20 регулирования твердой фазы. шнеком значительных сил трения и массы сырья при подаче его вверх вдоль цилиндрической стенки корпуса, а так же на осуществление механического привода лопастной мешалки и шнека загрузочного приспособления; конструкция выгрузочного устройства, состоящая из диска, мешалки, шнека, приемника с тройником малоэффективна, очень громоздка, сложна в изготовлении и обслуживании. Кроме того, оно пе обеспечивает равномерной выгрузки отработанного ма- 10 тсриала по сечению аппарата и по высоте; пода га варочной и промывной жидкостей только по периферии, через боковые патрубки, не обеспечивает равномерного распределения их как nG сечению, так и по высоте соответствующих зон: отбор гидролизата в нижней части корпус» вертикальногo подающего шнека затрудпитс Iv! I ввиду большого гидравлического сопротивления, создаваемого уплотнс иным сырьем в этой зоне.

20 ! сель изобретения — — повышение эффективности процесса гидролиза за счет создания оптима,чы ой плотности материала в зоне гидролиза и зоне выгрузки. обеспеченис равномерной подачи и распределения варочной и промывной жидкостей по сечению аппара- та и по высоте, а также применение многозопной выгрузки отработанного cb!pbEI no ссчснию аппарата.

Поставленная цель достигается тем, что емкость выполнена в виде сопряженных З0

IIèëènäðEI еской верхней части и конической нижней части, высоты которых относятся как 1: 3. устройство для ввода ва р очной и промывной жидкостей состоит из коаксиально расположенных по вертикальной гео35 метрической оси емкости труб, а разгрузочное устройство представляет собой ряд труб с заборными насадками эжекционпого типа, расположенными по сечению внутри аппарата в зоне выгрузки отработанного сырья и с запирающими приспособлениями вне 40 аппарата.

Г!ри этом каждая заборная насадка выполнена в виде установленной коаксиально выгрузочной трубе цилиндрической обечайки, снабженной сужающимся книзу кони с ческим днищем, над которым установлен с образованием кольцевой щели расширяющийся книзу конус, à ц нек загрузочного устройства расположсц в нижней конической части емкости.

На фиг. 1 изображен предлагаемый ап- i0 парат, вертикальный продольный разрез; на фиг. 2 — разрез А — -A на фиг. 1; на фиг. 3 показана заборная насадка, продольный разрез.

Аппарат содержит емкость 1, которая выполнена в виде сопряженных цилиндрической верхней части 2 и конической нижней части 3, высоты которых относятся как 1:3.

Аппарат работает следующим образом.

В верхнюю горловину дозатора 8 непрерывно подают сырье, которое затем горизонтальным шнеком 10 перемещается в пробкообразователь 12, служащий для создания надежной пробки из сырья, удерживающей давление в емкости 1. Из пробкообразователя 12 сырье поступает на вертикальный шнек 9, расположенный в нижней части емкости 1 и служащий для перемещения сырья по высоте емкости 1. Конусная форма вертикального шнека 9 обеспечивает снижение удельных ьагрузок на

659622

4О

1S зо

ы зо зз

45

SO

Бз э рабочие витки шнека. Шнек 9 непосредственно передает толкающее усилие на пристенные слои материала, обеспечивая продвижение материала по конусной части 3 емкости 1, исключая взаимное перемещение слоев материала относительно друг друга.

Тем самым исключаются потери энергии на взаимное перемещение слоев сырья относительно друг друга. Навстречу сырью идет поток варочной кислоты, поступающий в емкость 1 как по переферии, через перфорированные обечайки 16, так и по центральной трубе 4, перфорированной по высоте.

Наличие в аппарате периферийной — через перфорированные цилиндрические обечайки и центральной — через трубу 4 подач варочной жидкости обеспечивает равномерный провар сырья по сечению аппарата и по высоте реакционной зоны. Это способствует наиболее полному смачиванию сырья варочной жидкостью, ускоряет процесс диффузии кислоты во всю массу загружаемого сырья. Кроме того, подача варочной жидкости по центру в конусную часть 3 емкости 1 увеличивает движущую силу процесса диффузии сахаров из сырья в жидкость, ввиду отсутствия сахаров в подаваемой свежей варочной жидкости. При дальнейшем продвижении сырья по высоте аппарата оно, превращаясь в лигнин, поступает в верхнюю цилиндрическую часть 2 емкости 1, здесь заканчивается гидролиз трудногидролизируемых полисахаридов, идет промывка лигнина водой и начинается его выгрузка. Отработанное сырье (лигнин) всасывается заборными насадками 14 и благодаря их расположению по сечению аппарата равномерно выгружается по выгрузочным трубам 13. При этом в зоне выгрузки исключается образование сводов. Выгрузка происходит за счет перепадов давления при открывании запирающих приспособлений 15, расположенных вне аппарата. При этом происходит вскипание жидкости в отработанном сырье и образующиеся пары обеспечивают выброс отработанного сырья через выгрузочные трубы 13 из аппарата.

Наличие насадок 14 на концах труб 13 ускоряет захват материала за счет энергии находящегося над сырьем пара, который из надсырьевого пространства через входы на крышках 19 устремляется в кольцевую щель между коническим днищем 17 насадки и расширяющимся книзу конусом 18 на выгрузочной трубе 13. В кольцевой щели пар значительно увеличивает свою скорость, создается зона пониженного давления и эффект самоиспарения жидкости, находящейся в парах лигнин, усиливается. Происходит более бурное «вскипание» лигнина и его выброс в выгрузочную трубу 13.

Выполнение емкости в виде цилиндра в зонах подачи варочной и промывной жидкостей и выгрузки отработанного сырья способствуют некоторому повышению плот ности сырья в этой зоне по сравнению с плотностью сырья в конусной части, а это обеспечивает большое сопротивление для выгрузки лигнина и дает возможность lloлучить отработанное сырье (лигнин) меньшей влажности. Промывная вода, поступающая в эту зону с периферии и по центральной перфорированной трубе 5, разрыхляет лигнин и обеспечивает бесперебойную равномерную работу выгружающих устройств, поскольку не требуется выравнивания выгружаемого слоя с помощью механических приспособлений. Отбор гидролизата осуществляется в верхней и нижней частях реакционной зонин находящейся в конусной части 2 емкости 1.

Предлагаемый аппарат имеет преимущества перед известным, так выполнение емкости 1 в виде расширяющегося кверху конуса 3 в реакционной зоне и виде цилиндра 2 в зонах подачи варочной и промывной жидкости и выгрузки отработанно10 материала обеспечивает оптимальную плотность сырья в перечисленных зонах. При движении сырья вверх исключается его переуплотнение, благодаря чему обеспечивается беспрерывное и равномерное распределение варочной жидкости по всему объему сырья в аппарате. В результате процесс диффузии варочной жидкости в сырье и сахаров из сырья в гидролизат протекает равномерно и интенсивно и, как следствие этого. происходит более полный гидролиз древесины и вывод сахаров из сырья.

Известно что переуплотнение сырья создает бо.чьшое гидравлическое сопротивление движению жидкости через сырье, а это уменьшает скорость отбора гидролизата, т. е. снижает производитепьность аппарата по сахарам и способствует засорению фильтрующих и подающих устройств. Размещение же фильтрующих устройств в конусной части емкости способствует равномерной и достаточно высокой скорости прохождеHHH жидкости через сырье. Чем больше эта скорость, тем больше коэффициент сорбции из твердой фазы в гидролизат.

Вследствии того, что в конусной части уплотнение сырья несколько меньше, чем в цилиндрической, не будет наб чкчдаться значительного повышения гидравлического сопротивления движению жидкости.

Таким образом, аппарат обеспечивает оптимальную плотность сырья во всех рабочих зонах аппарата, равномерность и хорошее качество контактирования варочной жидкости с сырьем. надежную и экономичную работу узлов загрузки и выгрузки, что повышает эффективность процесса непрерывного гидролиза растительного сырья в целом.

659622 фиг.Ю

ЦН И И П И Заказ 2144/11 Тираж 407 Подписное

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4 формула изобретения

А,Аппарат для кислотного гидролиза растительного сырья, содержащий вертикальную емкость, загрузочное устройство со шчеком, разгрузочное устройство, устройства для ввода варочной и промывной жидкостей и для отбора гидролизата, отличающийся тем, что, с целью интенсификации процесса, емкость выполнена в виде сопряженных цилиндрической верхней части и конической нижней части, высоты которых относятся как 1:3, устройство для ввода варочной и промывной жидкостей состоит из коаксиально расположенных по вертикальной геометрической оси емкости труб, а разгрузочное устройство представляет собой ряд выгрузочных труб с заборными насадками эжекционного типа, расположенными по сечению внутри аппарата в зоне

8 выгрузки отработанного сырья и с запирающими приспособлениями вне аппарата.

2. Аппарат по п. 1, отличающийся тем, что каждая заборная насадка выполнена в виде установленной коаксиально выгрузочной трубе цилиндрической обечайки, снабS женнои сужающимся книзу коническим днищем, над которым установлен с образованием кольцевой щели расширяющийся книзу конус.

3. Аппарат по и. 1, 2, отличающийся тем, что шнек загрузочного устройства расположен в нижней конической части емкости.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3467573, кл. 162 — 19, 1969.

2. Авторское свидетельство СССР № 183145, кл. С 13 К 1/02, 1965.