Устройство для подачи настила к вырубному прессу

Иллюстрации

Показать всеРеферат

t»!659623

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 21.04.76 (21) 2350224/28-12 (51) М. Кл.-

С 14В 5/02

В 65Н 45/28 с присоединением заявки М

Государственный комитет (23) Приоритет (43) Опубликовано 30.04.79. Бюллетень ЛЪ 16 (53) УДК 685.31.12 (088.8) по делам изобретений н стхрытий (45) Дата опубликования описания 30.04.79 (72) Авторы изобретения

М. С. Гурский и А. И. Барсуков

Минская кожгалантерейная фабрика им. В. В. Куйбышева (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ НАСТИЛА

К ВЫРУБНОМУ ПРЕССУ

Изобретение относится к легкой промышленности, а именно к устройствам для формирования и подачи многослойного настила к вырубным прессам, и может быть использовано в кожгалантерейной, швейной, обувной отраслях промышленности.

Наиболес близким к изобретению является устройство для подачи материала в несколько слоев к вырубному прессу, состоящее из станины с конусами для закрепле- 10 ния рулонов материала, механизма для направления материала и механизма подачи материала, выполненного в виде горизонтального стола и зажимного транспортирующего устройства с приводом (1). 15

Недостатком известного устройства является то, что в нем не предусмотрена автоматическая перезаправка полотна в процессе формирования многослойного настила при наличии в рулоне нескольких кусков, 20 затруднена смена рулонов, не предусмотрено перемещение настила из зоны укладки резаков — рабочей зоны оператора — в зону вырубки, что снижает надежность в работе и производительность труда. Укладка 25 же резаков в зоне вырубки, под траверсой пресса, не отвечает требованиям техники безопасности.

Целью изобретения является повышение надежности в работе. 30

Это достигается тем, что наклонная рама имеет опорные ролики для настила, а стол смонтирован с возможностью перемещения вдоль направляющих посредством привода.

Каждое гнездо для установки рулона выполнено в виде опорной вилки.

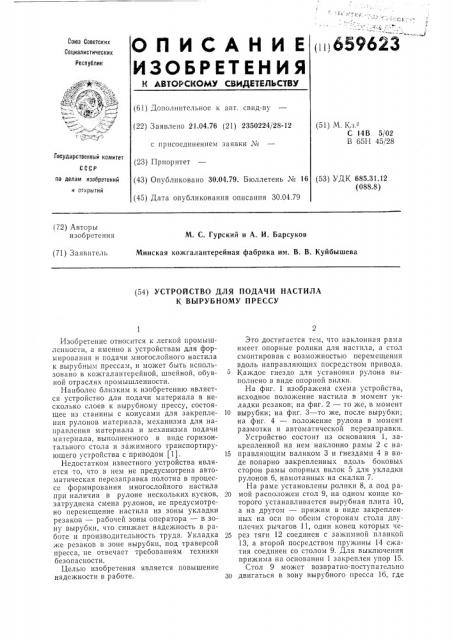

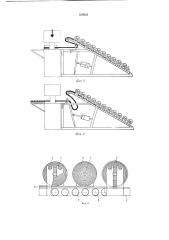

На фиг. 1 изображена схема устройства, исходное положение настила в момент укладки резаков; на фиг. 2 — то же, в момент вырубки; на фиг. 3 — то же, после вырубки; на фиг. 4 — положение рулона в момент размотки и автоматической перезаправки.

Устройство состоит из основания 1, закрепленной на нем наклонно рамы 2 с направляющим валиком 3 и гнездами 4 в виде попарно закрепленных вдоль боковых сторон рамы опорных вилок 5 для укладки рулонов 6, намотанных на скалки 7.

На раме установлены ролики 8, а под рамой расположен стол 9, на одном конце которого устанавливается вырубная плита 10, а на другом — прижим в виде закрепленных на оси по обеим сторонам стола двуплсчих рычагов 11, один конец которых через тяги 12 соединен с зажнмной планкой

13, а второй посредством пружины 14 сжатия соединен со столом 9. Для выключения прижима на основании 1 закреплен упор 15.

Стол 9 может возвратно-поступательно двигаться в зону вырубного пресса 16, где

659623

78 79

Рыг.7 происходят укладка резака 17 и съем кроя.

К концу стола 9 шарнирно прикреплен шатун 18, шарнирно установленный па основании 1 и имеющий возможность качательного движения с помощью, например, пневмопривода 19.

Устройство работает следующим образом.

Рулоны б материала, предварительновыравненные по одной из кромок и намотанные па скалки 7, укладывают в опорные вилки 5. Затем концы материала по роликам 8 рамы 2, направля ощему валику 3 подводят под зажимную планку 13 и укладывают на горизонтальном подающем столе

9 и вырубной плите 10, причем первым заправляют рулон, наиболее удаленный от пресса и состоящий из одно-о длинномерного куска.

После заправки рулоны укладывают в гнезда 4, конструкция которых обеспечиьаег свободное размещение рулона па настиле

20. Такое размещение рулонов позволяет в процессе работы устройства исключить перезаправку полотна при наличии в рулоне нескольких кусков за счет самозахвата конца их предыдущей и последующей лентами полотна, сбегающими с рулонов, т. е. происходит автоматическая самозаправка полотна в процессе формирования настила.

После формирования настила 20 на пего укладывают резак 17 и включают привод

19. Шатун 18, двигаясь в кра cc правое положение, подает стол 9 с установленной на нем вырубной плитой 10 и настил 20 с установленным на нем резаком 17 в рабочую зону пресса 1б. Одновременно с началом хода стола 9 двуплечий рычаг 11, отойдя от упора 15, под действием пру>кипы 14 позорачивастся, В рсзультате чего зажим ная планка 13 опускается, прижимая настил к горизонтальному столу 9. При дальнейшем перемещении стола 9 вправо происходит подача настила 20 в виде свободно свисающей под рамой 2 петли. Включается пресс 1б, и происходит вырубка материала.

После вырубки стол 9 под действием шатуна 18 и привода 19 движется в зону съема

10 кроя и резаков — рабочую зону оператора, двуплсчий рычаг 11, наталкиваясь на упор

l5, поворачивается, отключая прижим.

После съема резаков и кроя настил подают в рабочую зону оператора за счет вы15 бирания образуемой настилом петли. 3атем производят укладку резаков, и процесс повторяют.

Формула изобретения

20 1. Устройство для подачи настила к вырубному прессу, содержащее смонтированные на основании наклонную раму с гнездами для установки рулонов и направляющим роликом, стол, установленный в на25 правляющих, прижим для настила и привод, отличающееся тем, что, с целью повышения надежности в работе, наклонная рама имеет опорные ролики для настила, а сгол смонтирован с возмо>кностью переме30 щения вдоль направляющих посредством привода.

2. Устройство по п. 1, отл и ч а ю щее с я тем, что каждое гнездо для установки рулона выполнено в виде опорной вилки.

35 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 111б90, кл. С 14В 5/02, 1957.