Сырьевая смесь изготовления силикатного кирпича

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛВСТВУ

СОюз Советских

Социалистических республик

«» 66() 954 (61) Дополнительное к авт. сеид-ву— (22) Заявлено 151277 (21) 2554596/29-33 с присоединением заявки Hо (23) Приоритет—

Опубликовано 050579 Бюллетень М17

Дата опубликования описания 050579 (51)М. Кл.

С 04 В 15/08

Государственный комитет

СССР по делам изобретений и открытий (53) УДК бб6. 943 (088. 8) (72) Авторы изобретен и я

И.И.Кисель, В.Д.Мазуренко, В.Б.Демидович и А.А.Шабельник

{71) Заявитель

Белорусский технологический институт им.С.М.Кирова (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

СИЛИКАТНОГО КИРПИЧА

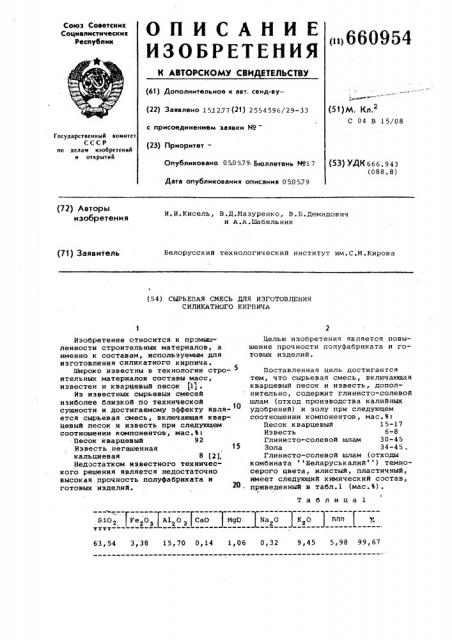

Т а блица 1

1 1 1 !

SiO> Fe O> Al O> CaO NgO Na О К О ППП тратт

63,54 3,38 15,70 0,14 1,06 0,32 9,45 5,98 99,67

Изобретение относится к промышленности строительных материалов, а именно к составам, используемым для изготовления силикатного кирпича °

Широко известны в технологии строительных материалов составы масс, известен и кварцевый песок (1) .

Из известных сырьевых смесей наиболее близкой по технической сущности и достигаемому эффекту является сырьевая смесь, включающая кварцевый песок и известь при следующем соотношении компонентов, мас.В:

Песок кварцевый 92

Известь негашенная 15 кальциевая 8 (2), Недостатком известного технического решения является недостаточно высокая прочность полуфабриката и готовых изделий.

Целью изобретения является повышение прочности полуфабриката и готовых изделий.

Поставленная цель достигается тем, что сырьевая смесь, включающая кварцевый песок и известь, дополнительно, содержит глинисто-солевой шлам (отход производства калийных удобрений) и золу при следующем соотношении компонентов, мас.%:

Песок кварцевый 15-17

Известь 6-8

Глинисто-солевой шлам 30-45

Зола 34-45 .

Глинисто-солевой шлам (отходы комбината Беларуськалий ) темносерого цвета, илистый, пластичный, имеет следующий химический состав, приведенный в табл.1 (мас.%).

660954

Т а б л и ц а 2

Химический анализ шлама в солях,(мас.В) CaSO4 MnSO4 i К SO4 КС1 NaC1 соли Н O Н O

3,805 0,262 1,404 3,147 8,240 18,500 56,58 24,85 99,40

Таблица3

Размер частиц по фракциям (мм)

1 1 Т 0,25 0,25-0,01 (0,01 0,01-0,005 0,005-0,001 0,001

19,73

75,47 24,53 3,7

0,00

Таблица 4 золы (мас. В) Химический состав

SiO< А1 О Ге О СаО NgO SO> ППП R О Е

° ° ° °

40,45 17,92 9,97 1,46 1 51 0,15. 25,55 2,60 96,61

Т а б л и ц а 5

Номера масс и составов шихт, мас.В

Наименование материалов

) г (з

Песок кварцевый

Шпам глинисто-солевой

Эола

Известь кальциевая негашеная

30

37

Пример 1. Сырьевая смесь содержит 15В песка кварцевого, 45В шлама глинисто-солевого, 34В золы и

6В извести кальциевой негашеной.

Глинисто-солевой шлам и эолу высушивают, измельчают и просеивают через сито 9 6, песок просеивают через сито 9 2. Негашеную известь активностью 72В измельчают, в шаровой мельнице до остатка на сите

9 70 не более 5В. Затем глинистосолевой шлам, золу и песок тщательно перемешивают, увлажняют до 10В водой. После этого в шихту добавляют молотую известь, смесь тщательно перемешивают и в таком виде хранят в течение суток (до полного гашения извести) . Затем из приготовленной массы методом прессования под давлеФизико-механические свойства, полученные по приведенной технолоннем 200 кгс/см формуют образцы размером 50х50х50 мм, которые подвергают термообработке в автоклаве под

30 давлением 8 атм в течение 8 ч.

Пример 2.. Сырьевая смесь содержит 16В кварцевого песка, 40В глинистосолевого шлама, 37В золы и

7В негашеной кальциевой извести.

38 Подготовка материалов, масс и образцов производится аналогичным образом, как и для состава 1.

Пример 3 ° Сырьевая смесь содержит 17В песка кварцевого, ЗОВ

40 шлама глинисто-солевого, 45В эолы и 8В кальциевой извести негашеной.

Подготовка материалов и образцов производится аналогично, как и для состава 1, составы сырьевых смесей приведены э табл.5. гии образцов и прототипа, приведены в табл.6

660954

Т а блица б редел прочности, кгс/см з

Мороэостойкость, цикл

Объе ная масс г/см одоогМасса

М при иэгибе при сжатии лощение, Ъ свеже- После формиро термованных обработки свеже- после сформо- термо ванных обработки

216,00 7,50 40 1,85 13,90 15

16,20

17,20

18,00

43 1,74 14,00 15

45 1,68 14,10 15

246,00 8 00

217,00 7,50

Прототип 4,50

20 1,87 12,40 14

72,50

Формула изобретения

Составитель Л.Балкевич

Редактор Л Курасова Техред 3,Фанта КорректорЕ.Папп

Заказ 2368/18 Тираж 701 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035 NocKBa X-35 Раушская наб. д.4/5

Филиал ППП Патент . г.ужгород, ул.Проектная,4

Hs табл.б видно, что при замене в силикатной массе песка шламом и золой прочность полуфабриката воэрас- 25 тает примерно в 4 раза по сравнению с известным. При этом значительно ,сокращается количество брака на всех стадиях технологического процесса производства изделий, 30

Прочность же готовых иэделий увеличива-...ся более, чем в два раза по сравне::ию с известным техническим решением. Остальные показатели образцов соответствуют пределам значений, предусмотренных ГОСТом.

Сырьевая смесь для изготовления силикатного кирпича, включающая кварцевый песок и известь, о т л ич а ю щ а я с я тем, что, с целью повышения прочности полуфабриката и готовых изделий, она дополнительно содержит глинисто-солевой шлам, отход производства калийных удобрений, и эолу при следующем соотношении компонентов, мас.Ъг

Песок кварцевый 15-17

Известь 6-8

Глинисто»солевой шлам 30-45

Вода

1 34«45

Источники информации, принятые во внимание при экспертизе

1. ГОСТ 375-69 ° Кирпич строительный.

2. Мухина Г.Г. Проиэводство силикатного кирпича, М., Высшая школа, 1967.