Система смазки для подшипникового узла

Иллюстрации

Показать всеРеферат

О П Ц С А;-.Í„È Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик 661171

К АВТОУ СКОМУ СВИДВТВЛЬСТВУ (611) Дополнительное к авт. свид-ву— (22) Заявлено 01.11.76 (21) 2418801/25-27 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 05.05.79. Бюллетень № 17

Дата опубликования описания 15.05.79. (51) М. Кл .

F 16 С 17/02

F 16 С 33/10

Государстаеииый каматет

СССР пе делам изабретений н открытий (53) УДК 621. 822 .5 (088.8) 72) Автор изобретения

В. Н. Казанский

Всесоюзный дважды ордена Трудового Красного Знамени теплотехнический научно-исследовательский институт им. Ф. Э. Дзержинского, Уральский филиал (71) Заявитель (54) СИСТЕМА СМАЗКИ ДЛЯ ПОДШИПНИКОВОГО УЗЛА

Изобретение относится к области машиностроения, в частности, может быть использовано для смазки подшипников в стационарных турбомашинах.

Известна система смазки для подшипникового узла, содержащая маслоулавливающие камеры, картер отработанного масла и сливной патрубок, связывающий маслоулавливающие камеры с коллектором.

При нормальной работе турбомашины по системе смазки отработанное масло отводится через сливной патрубок в коллектор, при этом картер остается сухим. В период разгона и торможения турбомашины масло отводится менее эффективно. Просочившееся в картер масло в этом случае сливается через зазор между коллектором и сливным патрубком. Вытекающая из сливного патрубка струя обеспечивает эжекцию газа из пространства картера, дастаточную для принудительной его вентиляции.

Однако эжектирующее действие струи отработанного масла, вытекающего из сливного патрубка, сохраняется и во время нормальной работы турбомашины, когда отпадает необходимость вентиляции сухого картера. Более того, принудительная вентиляция картера даже вредиа, т. к. она приводит к тому, что в его пространство начинает поступать загрязненный и увлажненный воздух из машинного зала (через зазоры между валом и торцовыми стенками картера). Особенно это нежелательно в паровых турбомашинах, где возможно проникновение большого количества водяного пара из концевых уплотнений в негерметичный картер.

Вода и грязь, попавшие в масло, катализируют процесс окисления его. Кроме того, загрязненное и обводненное масло вызывает коррозию узлов системы смазки. усиленный износ сопряженных поверхностей трения, снижение эффективности действия композиции присадок к маслу.

С целью уменьшения окисления масла система смазки снабжена источником инертного газа и вентилятором, всасывающая сторона которого соединена со сливным патрубком и источником инертного газа, а нагнетательная сторона — с маслоулавливаю20 шими камерами, при этом сливной патрубок соединен с картером герметично, картер выполнен с дренажйым отверстием и снабжен гидрозатвором, связывакнцим дренажное отверстие со сливным патрубком.

661171

1О

25 клапан 17 и наружный участок сливного патрубка 11.

Вентилятор 18 всасывающими трубопроводами сообщен с источником инертного газа 19 (например, ресивером с азотом) и наружным участком сливного патрубка 11, а нагнетательными — с маслоулавливающими камерами 5.

Система работает следующим образом .

Масло из бака 12 насосом 14 через холодильник 15 подается ко вкладышу 4, на который опирается вал 3. Отработанное масло, попавшее в маслоулавливающие камеры 5, засасывается самовсасывающим устройством 8, последовательно проходя камеру выравнивания давления 7 и каналы в теле вкладыша. Из кольцевой камеры 9 слива масло по патрубкам 10 и 11 сливается обратно в бак.

В периоды разгона и торможения турбомашины, когда самовсасывающие устройства 8 работают неэффективно, часть масла просачивается между валом 3 и уплотнениями 6 и через гидрозатвор 13 сливается в патрубок 11. При этом штатный вентилятор 16 отсасывает из картера 1 и маслобака 12 пары и газы в атмосферу. Вентилятор 18 остановлен: ресивер 19 отключен.

При нормальной эксплуатации турбомашины, когда самовсасывающие устройства работают эффективно и картер сухой, включается другой вентилятор 18, который подает инертный газ в маслоулавливающую каЗ0

Эти усовершенствования позволят избежать ненужной вентиляции сухого картера (а следовательно, предотвратить загрязнение и обводнение масла), затормозить процесс старения масла, поскольку растворенный в масле кислород будет замещен инертным газом.

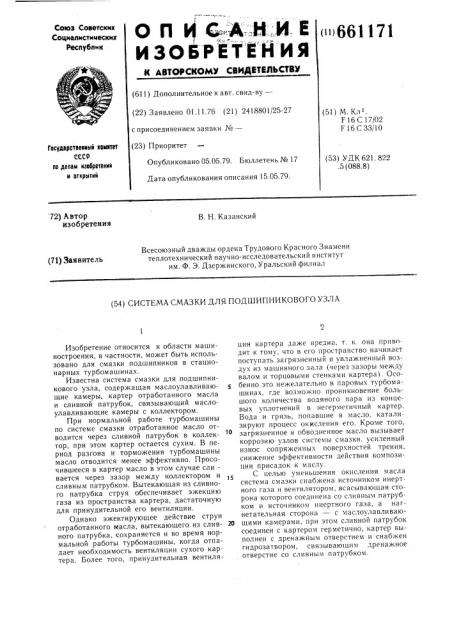

На чертеже изображена общая схема описываемой системы смазки подшипникового узла.

В картере 1 с уплотнениями 2 вала 3 турбомашины установлен составной вкладыш 4 подшипника, к торцовым сторонам которого примыкают кольцевые маслоулавливающие камеры 5 с уплотнениями 6 и камерами выравнивания давления 7. Самовсасывающее устройство 8 гидравлически соединено с камерами 5 и 7, а также с камерой 9 слива, к которой подсоединен сливной патрубок 10. Этот патрубок герметично выведен через стенку картера 1. Наружный участок сливного патрубка 11 подключен к масляному баку 12. В днище картера сделано дренажное отверстие, которое трубопроводом, содержащим гидрозатвор 13, соединено с патрубком II.

К масляному баку 12 подключены насос

14 для подачи масла через холодильник 15 ко вкладышу 4, штатный вентилятор 16 для отсоса паров и газов, предохранительный меру 5; образующаяся газомасляная смесь последовательно проходит камеру 7, устройство 8, камеру 9, патрубки 10 и 11. При этом происходит как бы продувка масла инертным газом, парциальное давление которого устанавливается заведомо выше парциального кислорода. Вследствие газомассообмена масло насыщается азотом, приобретая ценные термостабильные свойства.

При продувании масла инертным газом кроме кислорода частично удаляются и водяные пары, т. е. масло подсушивается. Агрессивные газы (кислород, водяной пар), вытесненные инертным газом, выделяются при движении масла по сливным патрубкам и удаляются в атмосферу штатным вентилятором

16. По мере насыщения масла инертным газом подача штатного вентилятора 16 сокращается и, наконец, наступает момент, когда его отключают за ненадобностью. В работе остается один вентилятор 18, поддерживающий необходимую степень насыщения масла инертным газом. В случае накопления кислорода в газовом пространстве системы (что возможно, например, при увеличенном подсосе воздуха через уплотнение 6), периодически включается для «продувки» штатный вентилятор 16. Предохранительный клапан 17, сбрасывает избытки газа при случайном повышении давления газа в системе сверх допустимого.

Применение описываемой системы смазки позволит избежать загрязнения обводнения масла при всех режимах эксплуатации турбомашины: пуск, нагружение, останов и т. д.; существенно снизить скорость окисления масла — только при нормальной эксплуатации турбомашины — за счет обескислороживания масла (насыщение инертным газом) .

Формула изобретения

Система смазки для подшипникового узла, содержащая маслоулавливающие камеры, картер отработанного масла и сливной патрубок, связывающий маслоулавливающие камеры с коллектором, отличающаяся тем, что, с целью уменьшения окисления масла, она снабжена источником инертного газа и вентилятором, всасывающая сторона которого соединена со сливным патрубком и источником инертного газа, а нагнетательная сторона — с маслоулавливающими камерами, при этом сливной патрубок соединен с картером герметично, картер выполнен с дренажным отверстием и снабжен гидрозатвором, связывающим дренажное отверстие со сливным патрубком.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 554426, кл. F 16 С 17/02, 1975.

661171

574 9

17

Составитель И. Антипова

Редактор К. Северова Техред О. Луговая Корректор М. Демчик

Заказ 2407/30 Тираж 1138 Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4