Способ термообработки дисперсных материалов в псевдоожиженном слое и установка для его осуществления

Иллюстрации

Показать всеРеферат

О П И1С .А „Ц

И ЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Ресвублмк (») 661222

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.02 ° 77 (21) 2451243/24-06 с присоединением заявки № 2450427/24-06 (23) Приоритет—

Опубликовано 05.05.79. Бюллетень.№17

Дата опубликования описания 15.05.79. (51) М. Кл

F 28 С 3/12

F 26 В 3/08

F 26 В 17/10

Госудорстввнный наинтвт

СССР оо долам нзобрвтвннй н отнрытнй (53) УДК 66.047., 751 (088.8) В. А. Бородуля, А. И. Витковский, А. И. Любошиц, В. Л. Мельцер, А. Л., Парнас, М. П. Шаченок и И. Н. Шидловский (72) Авторы изобретении (71) Заявитель

Ордена Трудового Красного Знамени институт тепло- и массообмена им. А. В. Лыкова (54) СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ

В ПСЕВДООЖИЖЕННОМ СЛОЕ

И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к технике термообработки, например сушки, дисперсных материалов, преимущественно таких, которые одновременно с термообработкой должны быть подвергнуты дроблению, и может найти применение в энергетической, пищевой, химической, фармацевтической и других от- 5 раслях промышленности.

Из известных способов термообработки, дисперсных материалов наиболее близким по технической сущности и достигаемому результату является способ термообработки в аппаратах с псевдоожиженным в поле центробежных сил слое. Согласно этому способу в полость пористого цилиндра, боковые стенки которого представляют собой цилиндрическую газораспределительную решетку, засыпают зернистый материал, подлежащий 15 термообработке, приводят во вращение ротор и подают через газораспределительную решетку нагретый воздух. Последний, проходя через решетку, образует кольцевой псевдоожиженный слой дисперсного материала и через полый вал уходит из аппарата (1).

Указанный способ позволяет существенно повысить интенсивность внешнего тепло- и массообмена на границе системы «частицыгаз» за счет регулируемого повышения относительных скоростей последних.

Недостатком известного способа является сравнительно низкая интенсивность процесса термообработки крупнодисперсного материала с размером частиц более I — 2 мм, так как при указанном размере частиц снижение общей интенсивности процесса термообработки вызвано малыми коэффициентами тепло- и массопереноса внутри дисперсных частиц.

Другим недостатком известного способа является невозможность совмещения процесса термообработки с дроблением материала в одном аппарате. В то же время и в ряде случаев, например при термообработке таких пищевых продуктов, как,какао-бобы в соответствии с технологией, необходимо помимо термообработки осуществлять и дробление. Эти операции производятся отдельно в разных аппаратах, что значительно усложняет технологию и делает процесс громоздким и малопроизводительным.

С целью интенсификации процесса термообработки и обеспечения совмещения его с дроблением материал нагрев и продувку материала ведут в две стадии, на первой из

61222

:. V" " которых поддерживают скорость газа, пре вышающую скорость начала псевдоожижения частиц материала в поле центробежных сил, а на второй осуществляют дробление материала вводимыми в слой лопатками, и газ продувают со скоростью, равной скорости витания частиц раздробленного материала.

Обе стадии осуществляют одновременно в различных зонах слоя.

Кроме того, материал дополнительно нагревают путем подвода к нему тепла от поверхности лопаток.

Установка для осуществления описываемого способа термообработки дисперсных материалов, содержащая размещенный в неподвижном кожухе ротор с полым валом, несущий цилиндрическую газораспределительную решетку, дополнительно содержит лопатки, помещенные внутрь ротора, концы которых расположены в прирешеточной зоне.

Лопатки укреплены на кожухе.

Другим вариантом выполнения установ- . ки предусматривается в полости вала размещен дополнительный вал, снабженный ин -дивидуальным приводом, и лойатки укреплены на этом дополнительном валу.

Кроме того, валы соединены между собой при помощи управляемой муфты, например электромагнитной.

Лопатки выполнены полыми и их полости подключены к источнику теплоносителя.

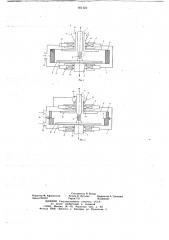

На фиг. 1 схематически изображена установка для реализации описываемого способа при последовательном ведении его стадий; на фиг. 2 — то же, при одновременном ведении стадий в различных зонах слоя.

Установка содержит неподвижный герметичный кожух 1, в котором расположен ротор посаженный на вал 2. Ротор состоит из дисков 3, скрепленных с осйовным " валом 2, и цилиндрической газораспределительной решетки 4, которая (фиг. 2) разделена перегородкой 5. Вал 2 установлен в подшипниках 6.

В полость ротора соосно валу 2 введен дополнительный полый вал 7 с насаженными на него лопатками 8, концы которых введены в прирешеточную зону. Полый вал

7 имеет окна 9 для вывода потока газовзвеси. Полый вал 7 с лопатками 8 при помощи переключающего устройства, например электромагнитной муфты 10, может быть неподвижным относительно кожуха 1, вращаться совместно с валом 2 или вращаться от индивидуального привода.

В верхней части установки вал 2 охватывает конически-цилиндрический бункер 11, служащий для ввода термообрабатываемого материала в прирешеточную зону через направляющие диски 12.В кожухе 1 имеется один (фиг. 1) или два (фиг. 2) патрубка 13 для ввода газа4 теплоносителя, направляемого на псевдоожижение материала. В необходимых местах между вращающимися элементами и кожухом находятся уплотнения 14, препятствующие перетечкам газа.

Установка работает следующим образом.

Газ-теплоноситель через патрубки 13 подается в кожух I, откуда проникает через решетку 4 во внутреннюю полость ротора.

Туда же, в прирешеточную зону, из бункера

11 с помощью направляющих дисков 12 вводится исходный материал.

На фиг. 1 представлен вариант, когда обе стадии нагрева и продувки ведут в одном обьеме псевдоожиженного слоя, последовательно их чередуя, при этом после пода15 чи материала на первой стадии осуществляют ввод газа-теплоносителя со скоростью, необходимой для псевдоожижения исходного дисперсного материала. В этот период обеспечивают жесткое соединение вала 7, несущего лопатки 8, с валом 2 за счет включения электромагнитной муфты 10, причем через полые лопатки 8 может пропускаться теплоноситель для дополнительного подвода тепла к материалу через поверхность лопаток 8.

25 После предварительной термообработки материала начинают вращать вал 7 со скоростью, отличной от скорости вращения вала 2 за счет переключения электромагнитной муфты 10. Величина этой скорости опре30 деляется свойствами материала и особенностями технологического процесса. Последним предусматривается вариант, когда вращение валу 7 передают от индивидуального привода, причем возможно .вращение вала

7 в направлении, противоположном направлению вращения вала 2.

В ч а стном случае мож но доб иться высоких относительных скоростей лопаток 8 и ротора за счет жесткого соединения вала 7 с кожухом 1, при этом материал с высокой

40 относительной скоростью соударяющийся с лопатками 8 эффективно дробится. На этой стадии через решетку 4 подают газ-теплоноситель со скоростью, равной определенной заранее скорости витания раздробленного материала, который вследствие этого выносится из установки через окна 9 в вале 7 и улавливается за пределами установки в осадительном устройстве любого известного типа.

По окончании завершения второй стадии, в процессе осуществления которой материал не только дробится, но и интенсивно термообрабатывается за счет увеличения поверхности контакта фаз и уменьшения размеров частиц материала, вал 7 останавливают (со- единяют с валом 2), и газ подают опять со скоростью, превышающей скорость начала псевдоожиженйя- исходного материала.

Таким образом, в этом варианте работы устройства обе стадии термообработки по661222 следовательно чередуют за счет периодичес-- кого изменения скорости продуваемого Газа и включения в работу лопаток 8.

При другом варианте работы установки (фиг. 2) обе стадии обработки матерйала ведут одновременно путем секционирования перегородкой псевдоожиженного слоя на две зоны (зону предварительной термообработки и зону термообработки и дробления) и подачи, газа раздельно в каждую зону. В этом случае область псевдоожиженного слоя разделяют перпендикулярной валу 7 перегородкой, выполненной с возможностью перетока слоя через нее. Перегородка (фиг. 2) отделяет прилопаточную зону псевдоожиженного слоя от зоны предварительной термообработки материала и препятствует переходу частично раздробленных частиц из прилопаточной зоны в зону предварительной термооб работки. Материал вводят через направляющие диски 12 в примыкающую к ним часть псевдоожиженного слоя.

В процессе предварительной термообработки материал смещается до перегородки, продуваясь газом со скоростью, необходимой для псевдоожижения исходного материала.

При перетоке материала через перегородку он попадет в зону окончательной термообработки и дробления. !!опатки 8, неподвижные относительно кожуха 1 или движущиеся со скоростью, отличной от скорости ротора, дробят исходный материал до размеров конечного продукта и последний, благодаря заданной скорости газа-теплоносителя, равной ско» З0 рости витания конечного продукта, выносится из установки, при этом во время дробления материала и его транспортирования в потоке газовзвеси завершается термообработка.

Подача газа-теплоносителя с разными скоростями к газораспределительной решетке 4 осуществлена за счет разделения кожуха 1 на две полости с подачей в каждую из них регулируемых количеств газа-теплоносителя через патрубки 13, при этом стенка, 40 делящая кожух l на две полости, примыкает к ротору в области разделения псевдоожиженного слоя перегородкой на две зоны термообработки материала.

Эффективность предложенного способа термообработки дисперсных материалов определяется интенсификацией процесса термообработки и возможностью совмешения его с регулируемым дроблением в одном аппарате.

Формула изобретения

1. Способ термообработки дисперсных материалов в псевдоожиженном слое, создаваемом в поле центробежных сил, путем их нагрева и продувки теплоносителем, отличающийся тем, что, с целью интенсификации процесса термообработки, нагрев и продувку материала ведут в две стадии, на первой из которых поддерживают скорость газа, превышаюшую скорость начала псевдоожижения частиц материала в поле центробежных сил, а на второй осуществляют дробление материала вводимыми в слой лопатками, и газ продувают со сКоростью, равной скорости витания частиц раздробленного материала.

2. Способ по п. 1, отличающийся тем, что обе стадии осуществляют одновременно в различных зонах слоя.

3. Способ по пп. 1 и 2, отличающийся тем, что материал дополнительно нагревают путем подвода к нему тепла от поверхности лопаток.

4. Установка для термообработки дисперсных материалов в псевдоожиженном слое способом по п. 1, содержащая размещенный в неподвижном кожухе ротор с полым валом, несущий цилиндрическую газораспределительную решетку, отличающаяся тем, что установка дополнительно содержит лопатки, помещенные внутрь ротора, концы которых расположены в прирешеточной зоне.

5. Установка по п. 4, отличающаяся тем, что лопатки укреплены на кожухе.

6. Установка по п. 4, отличающаяся тем, что в полости вала размещен дополнительный вал, снабженный индивидуальным приводом, и лопатки укреплены на этом дополнительном валу.

7. Установка по пп. 4 и 6, отличающаяся тем, что валы соединены между собой при помощи управляемой муфты, например электромагнитной.

8. Установка по пп. 4, 5, 6 и 7, отличающаяся тем, что лопатки выполнены полыми и их полости подключены к источнику теплоносителя.

Источники информации, принятые во внимание при экспертизе

1. Гельперин H. И. и др. «Основы техники псевдоожижения», Химия, М., 1967, с. 41 — 42.

661222

Фиг. /

Составитель В. Вакар

Редактор М. Афанасьева Техред О. Луговая Корректор А. Гриценко

Заказ 24! 8/33 Тираж 721 Подписное

ЦН И ИП И Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ПП П «Патент», г. Ужгород, ул. Проектная, 4