Способ оптимального управления процессом углеобогащения

Иллюстрации

Показать всеРеферат

l< 662! 48

С©юз Советских

Соцмалмстммесимк

Республик

j + -" Л -14м,ã ф г (51 ) М. Кл.

В ОЗ 3) 1/00 (61) Дополнительное к авт. санд-ву(22) Заявлено 12,01.78 (21) 2572765/22-03 с присоединением заявки №Геауйаратеениы9 еемвтет

СССР аа делам езобретееа и Открытий (23) ПриоритетОпубликовано 15.05.79.Бюллетень ¹ 18 (53) УДК 621.2.078:

:62 2. 7 (088. 8) Дата опубликовании описания 18.05.79

:":.»»3™м"ФФЮЯуФ»Ф» - »ъ»"!хм;" - .--,.! . .. ° А.:,. „1 ° (72) Авторы изобретения Э Э, РафалесКОлбатиков H B„A» Никитенко

Ворошиловградскии филиал Государственного проектно(71) заявитель конструкторского и научно-исследовательского института

) Гипроуглеавтоматизация" (54) СПОСОБ ОПТИМАЛЬНОГО .УПРАВЛЕНИЯ ПРОПЕССОМ .

УГЛЕОБОГАЩЕНИЯ

1 ,Изобретение относится к области уп- равления производственными процессами предприятий с непрерывной технологией и может найти применение в угольной, химической, металлургической и других отраслях промьппленности. $

Известен способ оптимального многопараметрического управления процессами обогащения (1).Обогашаемый материал последовательно переходит из одного аппарата в другой, а качество суммарного кон- © тв центрата поддерживается изменением выхода и качества концентрата одного из технологических аппаратов, В качестве критерия эффективности управления процессами обогашения принимать ется, как правило, экономический критерий, который применительно, например, к процессам углеобогашения сводится к следующему. Обогатительная фабрика (ОФ) должна давать максимально возможный выход смеси концентратов разных машинных классов = „„ С1кс при ограничении по, C лС

ЗОЛЬНОСТИ ЭТОЙ СМЕСИ А „ ФА

2 с где Ак> A - заданная зольность смесН концентрата, I.

Известен также способ оптимального управления процессом углеобогащения пу тем изменения выходов концентратов от делений на основе контроля вьиодов и зольности (2) .

Недостатком известных способов является низкое качество управления, тЫ"как поочередное регулирование процессов приводит к почти непрерывному "дерганью процессов и связанным с этим дополнт тельным потерям угля с отходами обогащения в .переходных режимах, Пель изобретения - уменьшение потерь угля»

Пель достигается тем, что по предлагаемому способу Определяют долевое участие зольных .единиц концентрата каждого из отделений в смеси и полное транспорт ное запаздывание до точки смешивания концентратов и выходы концентратов отделений изменяют прямо пропорциональ» но найденному долевому участию и об1 КЕ к ОД (4) с 1

ЗО

3 6() 21 ратно пропорционально величине транс-портного запаздывания.

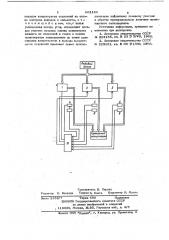

На чертеже представлена блок-схема устройства для осуществления предлагаемого способа.

Информация о фактически достигнутых количестве и качестве концентрата, получаемого на каждом из технологических процессов 1 - 3 (в об нем случае число этих процессов может быть и больше трех), о поступает от датчиков зольности 4 6 и датчиков производительности 7 - 9. Опти- . мизатор 10 определяет соотнршение зольных единиц в смеси и реализует одновременное изменение выходов отделений.

Информация о необходимом соотношении зольных единиц в смеси для достижения по окончании переходйого процесса максимального выхода смеси заданной зо.лености определяется с помощью беспо- ро: искового оптимизатора, алгоритм работы которого базируется на следующий положе-: нияз

ПОлучаемая в результате перйодическо

/ - .. . . . . . "" е го контроля информация о зональности А 25

rI выходе )"; концентрата отделений йгафоксимируется в окрестностях рабочей тбчки, например, полиномом первой степе,ни

Yi = о +qj A Wi (1)

При этом необходимо отме ить, что периодически поступающая информация позволяет регулярно уточнять коэффициенты уравнения связи (1), что делает систему управления технологическим процессом

ОФ адаптивной к внешем и внутренним возмущающим воздействиям. Следователь но в характеристике (1) уже учйтываетЭ

40 ся совокупное влияние к6к характеристики исходного материала, так и ошибок разделения в обогатительных аппаратах.

Таким образом, задача оптимального управления технологическим процессом

ОФ сводится K отысканию условного эк стремума целевой функции

Y « т= - -+ 6"" (2) при условии с

@ дк с „с и .е. ъсад (ч)

Решение задачи, сформулированной в виде уравнений (2) и (3) осуществляет» ся с помощью метода неопределенных множителей Лагранжа. 8 итоге получаем

48 Д значения зольности концентрата отлеиьных технологических отд лений, прн кото« рых обеспечивается

3 =Тмс кс" А - A где Я,- неопределенный множитель Лагранжа, величина которого легко определяется при решении системы уравнений, составленной из уравнения ограничения и уравнений приравненных к нулю частных производных функций Лагранжа.

Полученные согласно выражению (4) значения зольности подставляем в урав нение (1), находим выходы II I отделэний и, следовательно> у А, - - чис-," с 1

)1 К по зольных единиц концентрата в смеси, в прямо пропорциональном соотношении которых необходимо регулировать выходы отде лейий.

Полные транспортные запаздывания являются маломеняюшимися величинами и их можйо принять йостоянными.

Система управления работает следующим образом., „-Периодически отбираемая информация от датчиков 4-9 поступает в оптимизатор

10; в котором прежде всего рассчитыва-, ся текущая зольность суммарного кон- . центрата. При атом возможно два случая.

Во-первых, если зольность суммарного концентрата не выходит за допустимые относительно заданной зольности пределы, йоследующих вычислений не производится и управляющие воздействия не изменяются.

Во-вторых, при отклонении суммарной зольности за допустимые пределы оптимизатор определяет соотношение зольных единиц концентратов в смеси и изменяет одновре-, ;менно выходы концентратов отделений прямо пропорционально этому соотношению и обратно пропорционально полному транспортному запаздыванию концентратов отде ления до точки смешивания. По окончании переходного процесса в системе управления комплексом параллельно работающих технологических отделений суммарный выход концентрата достигает максимального значения при заданном качестве.

Применение предлагаемого способа поз воляет увеличить выход концентрата на углеобогатительной фабрике.

Формула изобретения

Способ оптимального управления про« цессом углеобогашения путем изменения выходов концентратов отделений на основе контроля выходов и зольности, о тличаю1цнйс ятем, что,сцелью уменьшения потерь угля, определяют доле« вое участне зопьных единиц концентрата каждого из отделений в смеси и полное транспортное запаздывание до точки смешивания концентратов и выходы концентратов отделений изменяют прямо пропор48 б ционально найденному долевому участию и обратно пропорционально величине транспортного запаздывания.

Источники информации, принятые во внимание при акспертизе

1. Авторское свидетельство СССР

% 323155, кл. В 03 Э 3/40, 1968.

2. Авторское свидетельство СССР

N 223181, кл. В 03.131/00, 1966.

Составитель В, Персиц

Редактор Е. Яковчик Техред 3, Фанта корректор H. Му к

Эаказ 2553/7 Тираж 680 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патеру», г. Ужгород, ул. Проектная, 4