Устройство для регулирования температуры полосы в процессе прокатки

Иллюстрации

Показать всеРеферат

44 и Ф.

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву № 518243 (22) Заявлено 04.06.76 (21) 2367187/22-02 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.05.79. Бюллетень № 18

Дата опубликования описания 25.04.79 (51) М. Кл.

В 21 В 37/10

Государственный котннтет

СССР ра делам нзабретеннй н аткрытнй (53) УДК621.771. .23:62-52 (088.8) (72) Авторы изобретения

В. Л. Савченко, Ф. М. Галиев, А. В. Цхай и А. П. Петров

Карагандинский филиал Всесоюзного научно-исследовательского института автоматизации черной металлургии и Карагандинский металлургический комбинат (71} Заявители (54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ

ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ

Изобретение относится к устройствам автоматизации прокатного производства, а именно к контрольным и регулирующим устройствам прокатных станов, реагирующим на изменение температуры проката.

Известно устройство (1) для регулирования температуры в процессе прокатки на листовых широкополосных станах, содержащее датчик температуры на выходе из чистовой группы и задатчики температуры конца прокатки и толщины полосы, причем выход последнего соединен с входом вычислительного блока, а также задатчик максимального ускорения стана, датчик фактической скорости полосы и нуль-орган. Задатчик максимального ускорения через один ключ соединен со входом задатчика разгона стана, датчик фактической скорости полосы через второй ключ соединен со входом интегрально-запоминающего устройства, выход которого соединен со входом вычислительного блока, а также со входом задатчика разгона. Вторые входы обоих ключей соединены с выходом нуль-органа, ко входу которого подсоединены выходы датчика и задатчика температуры.

При отказах датчика фактической температуры или другого датчика, или задатчика, входящих в устройство, нарушается заданный режим прокатки и срабатывает за5 щита, что приводит к отключению всего устройства для регулирования температуры. Это приводит к ухудшению прокатываемого металла или к браку.

Целью изобретения является повышение функциональной надежности устройства для регулирования температуры в процессе прокатки.

Поставленная цель достигается тем, что в устройство для регулирования температуры в процессе прокатки введен дополнительный канал управления, содержащий логический блок, второй нуль-орган, задатчик конечной скорости прокатки, датчик наличия металла в последней прокатной клети и два дополнительных ключа, причем входы логического блока соединены с выходами датчика наличия металла в последней прокатной клети, датчика фактической скорости прокатки, задатчика толщины полосы и датчика фактической температуры, а выхо662179

gtbi логического блока подсоединены к каждому из дополнительных ключей, причем первый —" устайовлей на выходе первого нульоргана, а второй — на выходе второго нульоргана, а выходы обоих ключей соединены со входами двух ключей основного канала управления, при этом выходы задатчика конечной скорости и датчика фактической ско= ростй йрокатки соединены со входами вто= рого нуль=органа, выход которого соединен со вХодом второго дополнительного ключа.

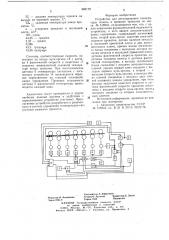

На чертеже представлена блок-схема устройства, состоящего из задатчика выходной толщины полосы задатчика 2 температуры полосы за последней клетью чистовой группы, задатчика 3 максимально возможного ускорения стана, датчика 4 фактической скорости полосы за последней чистовой клетью, датчика 5 фактической температуpii полосЬ! на выходе из стана; нуль-органа 6, ключей 7 и 8, интегрально-запоминаюгцего устройства 9, вычислительного блока

10, задатчика 11 интенсивности разгона стана, регуляторов 12 скорости главных приводов стана, выходы которых являются выходами устройства. Устройство содержит таиже датчик 13 наличия металла в последней прокатной клети, логический блок 14, ключи

15 и 16, задатчик 17 конечной скорости и второй нуль-орган 18.

Выходы датчика 13 наличия металла, датчика 4 фактической скорости, задатчика 1 толщины полосы и датчика 5 фактической температуры соединены с логическим блоком 14. Выход блока 14 соединен с ключом

15 выходной цепи нуль-органа 6 основного управляющего канала, работа которого описана выше. Второй выход блока 14 соединен с ключом 16 установленного в выходной цепи нуль-органа 18 дополнйтельного-программного канала, образованного блоком 14 и взаимосвязанными с ним узлами. При этом на входы нуль-органа 18 подсоединены выходы задатчика 17 конечной скорости, при которой достигается заданная температура конца прокатки, и датчика 4 фактической скорости. Выход нуль-органа 18 через ключ 16 соединен с ключом 7 в выходной цепи датчика 4 фактической скбростй и с ключом 8 в цепи задатчика 3 максимального ускорения.

Устройство работает следующим образом.

После захвата полосы моталкой (или, " ес.тК это возможно, после выхода полосы из стана), если фактическая температура полосы меньше заданной, на ключи 7 и 8 с нуль-органа 6 через ключ 15 поступает сигнал «О», причем ключ 7 размыкает цепь между датчиком 4 и интегральйо-запоминающим устройством 9, а ключ 8 замыкает цепь между задатчиком 3 максимально воз- можного ускорения и задатчиком 11 интен= =сивности разгона стана. Сигнал с задатчи35 ры полосы на выходе из стана, и в случае его отказа выдает переключающие сигналы на ключи 15 и 16 в выходных цепях нуль-органов 6 и 18, причем ключ !5 в выходной цепи нуль-органа 6 главного канала управ40 ления разрывает цепи, а ключ 16 в выходнои цепи нуль-органа 18 дополнительного канала управления замыкает цепи. B этом слу"чае переключение режима интенсивного разгона стана с максимально возможным ускорением производится сигналом с нуль-органа 18 дополнительного канала переключением ключей 7 и 8 при достижении величины скорости прокатки, обеспечивающей заданную температуру конца прокатки и определяемой следующей зависимостью

55

30 ка 3, преобразуясь, подается в регуляторы 12 скорости главных приводов, и происходит разгон стана с максимально возможным для данных условий скорением.

В процессе разгона температура полосы на выходе стана повышается, и в момент равенства температур заданной и действительной с нуль-органа 6 на ключи 7 и 8 выдается сигнал «!», который закрывает ключ

8 и открывает ключ 7.

Поступающий с датчика 4 сигнал через интегрально-запоминающее устройство 9 подается в вычислительный блок 10. В вычислительный блок 10 подается также сигнал выходной толщины полосы с задатчика 1 толщины, в зависимости от принятого алгоритма могут-включаться дополнительно другие сигналы с датчиков и задатчиков.

По истечении заданного времени ключ 7 закрывается, а сигнал, пропорциональный фактической скорости, запоминается. Вычислительный блок 10 рассчитывает необходимое для стабилизации заданной температуры полосы ускорение по принятому алгоритму. Вычисленное значение ускорения стабилизации температуры полосы с вычислительного блока 10 поступает в задатчик 11 интенсивности разгона стана, и стан продолжает разгоняться уже с ускорением стабилизации достигнутой температуры. По окончании прокатки устройство автоматически переводится в исходное состояние. Дополнительно введенный логический блок 14, анализируя входные сигналы, поступающие с датчиков 13 наличия металла в последней клети, датчик 4 фактической скорости, задатчика 1 толщины полосы и датчика 5 фактической температуры, определяет нормальное функционирование датчика 5 температуT êï-18? -+4. 856-В 5Rv -0 ыйТ - 35а.

10,65 где Чк — конечная скорость прокатки с интенсивным ускорением, м/с;

h — толщина полосы на выходе из стана, мм;

Vs — заправочная скорость прокатки в последней клети, м/с;

662179

Составитель А. Абросимов,Редактор И. Филиппова Техред О. Луговая Корректор Е. Лукач

Заказ 2561/9 Тираж 1033 Подписное

U, Í И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал П П П <Патент», r. Ужгород, ул. Проектная, 4

Ти„— средняя температура подката на выходе из черновой группы, С ;

Ткп — заданная температура конца прокатки, С; а — ускорение прокатки в последней клети, м/с ;

187 — град;

44,35 — град/мм

2,32 — град/м

0,386

43,5 град/и/, в, 10,65 град/му,к

Сигналы, соответствующие скорости, поступают на входы нуль-органа 18 с датчика 4 фактической скорости и задатчика 17 скорости, эквивалентной заданной температуре конца прокатки. При восстановлении датчика 5 температуры сигналами с логического устройства 14 производится обратное переключение на главный (основной). канал управления. Проверка исправности датчика 5 фактической температуры производится каждый цикл.

Аналогично могут проверяться и другие наиболее важные датчики и задйтчики с переключением устройства (системы). Предлагаемое устройство разработано и реализовано в системе управления температурно-скоростным режимом прокатки.

Формула изобретения

Устройство для регулирования температуры полосы в процессе прокатки по авт. св. 1ч»о 518243, отличающееся тем, что, с целью повышения функциональной надежности устройства, в него введен дополнительный канал управления, содержащий логический блок, второй нуль-орган, задатчик конечной скорости прокатки, датчик наличия металла в последней прокатной клети и два дополнительных ключа, причем входы логического блока соединены с выходами датчика наличия металла в последней прокатной клети, датчика фактической скорости прокатки, задатчика толщины полосы и датчика фактической температуры, а выходы логического блока соединены с входами дополнительных ключей, причем первый ключ соединен с выходом первого нуль-органа, а второй — с выходом второго нуль-органа, а выходы обоих ключей соединены с входами двух кл1о20 чей основного канала управления, при этом выходы задатчика конечной скорости и датчика фактической скорости прокатки соединены с входами второго нуль-органа, выход, которого соединен со вторым дополнительным ключом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 518243, кл. В 21 В 37/10, 08.02.76.