Устройство для обработки поверхности винтов пластическим деформированием

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДВТИЛЬСТВУ » 662218

Союз Советских

Социалистичеших

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.01.77 (21) 2438528 25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) M. K

В 21 Н 3)02

В 24 В 39/04

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 15.05.79. Бюллетень № 18

Дата опубликования описания 25.05.79 (53) УДК621. .787 (088. 8) (72) Авторы изобретения

Е. Н. Куркулов, В. Н. Чумичев, В. М. Ильин, Э. А. Бергер и М. М. Чухловин

Новосибирский филиал Государственного пр технологического и экспериментально института «Оргстанкинпром» (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ВИНТОВ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Изобретение относится к области обработки металлов давлением и может быть использовано для упрочняюще-чистовой обработки поверхности винтов, в частности, для обработки резьбовых впадин шариковых ходовых винтов прецизионных станков. 5

Известен обкатник, в котором шарики установлены в отверстиях охватывающего изделие сепаратора с опорой на конусные кольца, осевое перемещение которых сообщает им радиальную подачу на изделие (1). о

Однако известный обкатник не позволяет обрабатывать впадины наружной резьбы, так как для предотвращения выпадения шариков из сепаратора диаметр гнезд сепаратора выполнен меньше диаметра шариков.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является устройство для пластического деформирования конических поверхностей путем обкатки шариками, разме- 20 щенными в сепараторе, выполненном в виде кольца с винтовыми пазами и каналами возврата, установленного в конусном кольце, закрепленном с помощью гайки в обойме, имеющей центральное отверстие (2).

Однако технические возможности известного устройства ограничены, оно не позволяет обрабатывать, например, впадины резьбы шариковых ходовых винтов. Кроме того, в устройстве не предусмотрена радиальная подача шариков на изделие, что не позволяет регулировать усилие деформации.

Целью данного изобретения является повышение качества обрабатываемых изделий и расширение технологических возможностей.

Указанная цель согласно из обретен йю достигается за счет того, что устройство снабжено оправкой, установленной с возможностью ее осевого. перемещения, несущей ее штангой и связанным со штангой механизмом натяжения, а сепаратор выполнен в виде подпружиненных в тангенциальном направлении сегментов с отражателями в местах перехода пазов, выполненных открытыми, в каналы возврата, при этом конусное кольцо установлено в обойме с возможностью осевого перемещения, а оправка входит в отверстие обоймы.

662218

20

3

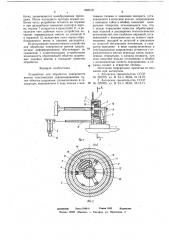

На фиг, 1 изображен общий вид устройства с частичным разрезом; на фиг. 2 — разрез А — А фиг. 1.

На основании 1, приспособленном для закрепления на каретке суппорта токарно-винторезного станка, установлена на стойке обойма 2 с цилиндрической частью и вертикальным днищем, в котором выполнено отверстие, соответствующее по размеру наибольшему диаметру обрабатываемых валов. В обойму

2 вставлено нажимное конусное кольцо 3 с внутренней конической поверхностью.

На наружной поверхности конусного кольца 3 параллельно осевой линии прорезан паз, в который запрессована шпонка 4, входящая в соответствующий паз в цилиндрической части обоймы 2 и препятствующая повороту конусного кольца 3. Регулировочная гайка 5, навернутая на выполненную с резьбой цилиндрическую часть обоймы 3 и имеющая внутренний. кольцевой выступ 6, входящий в канавку конусного кольца 4, осуществляет кинематическую связь между обоймой и кольцом.

Основание 1 имеет стойки (втулки) 7 с отверстиями, являющимися направляющими для штанги 8 при ее движении вдоль оси.

Один конец штанги соединен с натяжным механизмом, например, с тросом 9 полиспаста, к обойме подвижных блоков которого подвешен груз 10.

Противоположный конец штанги 8 несет кронштейн 11, к которому крепится соосно обойме 2 сменная ценгровая оправка 12. Оправка 12 входит в отверстие в днище обоймы 2 и в полость между сегментами и удерживается в этом положении трособлочной системой с грузом для предотвращения случайного выхода оправки из отверстия обоймы.

Между оправкой 12 и нажимным конусным кольцом 3 помещены сменные сегменты 13 — носители шариков 14, помещенных в опорные винтовые пазы 15, выполненные на вогнутой поверхности сегментов. Сегменты 13 прижаты пружинами 16 к конусному кольцу 3 а шарики верхних сегментов покоятся на оправке. Опорные винтовые пазы 15 выполнены открытыми, так как не имеют сужения по краям шириной меньше диаметра шариков. Глубина опорных винтовых пазов меньше радиуса шариков и для обработки шариковых ходовых винтов это соотношение выбирается таким, каким оно предусмотрено для гаек и шариков шариковых винтовых передач. Выполнение этого условия необходимо для исключения контакта между гребнями, разделяющими опорные винтовые пазы в сегментах и гребнями обкатываемой резьбы. Концы каждого винтового паза соединены каналом возврата, проходящим в теле сегмента. В местах перехода пазов в каналы возврата сегменты 13 снабжены отражателями 17, соответствующими по форме профилю впадины резьбы и служащи35

55 ми для направления шариков из обрабатываемой впадины резьбь, в канал возврата и из канала возврата во впадину. Шарики расположены в виде замкнутых цепеи в полостях между поверхностью оправки и опорными пазами и в каналах возврата.

В сегментах 13 прорезаны продольные пазы, в которые запрессованы шпонки 18, входящие в прорезанные на внутренней поверхности конусного кольца 3 на равных расстоя,ниях друг от друга три продольных паза.

Шпонки 18 удерживают сегменты от поворота при работе устройства. Пазы в конусном кольце 3 служат радиальными направляющими сегментам 13.

Каждый винтовой опорный паз в сегментах 13 представляет собой участок витка резьбы, завершаемого винтовыми пазами в двух других сегментах. Шаг образованного таким образом витка равен шагу об:: тываемой резьбы. Каждый сегмент имеет по нескольку винтовых пазов (не показано), причем крайние пазы, то есть пазы витков, начинающих обработку, выполнены захватывающими, т.е. по кривой с равномерно возрастающим расстоянием от оси устройства, а винтовые пазы между ними выполнены по винтовой линии, равноудаленной от оси, т.е. калибрующими. Спиральное выполнение начинающих обработку винтовых пазов в сегментах позволяет более равномерно распределить припуск на обработку между шариками и сделать их более долговечными, т.е. увеличить износостойкость устройства.

Обработку резьбы описываемым устройством производят следующим образом.

Устройство основанием 1 закрепляют на каретке суппорта токарно-винторезного станка, в патрон последнего устанавливают заготовку с предварительно нарезанной профильным резцом резьбой. Суппор смещают влево до вхождения конуса оправки 12 в центровое отверстие заготовки. Вращая заготовку, перемещают суппорт с устройством влево и помещают шарики во впадины резьбы заготовки. Деформирующее усилие создается поворачиванием регулировочной гайки 5, при котором конусное кольцо 3 смещается вправо, а сегменты 13 радиально перемещаются в сторону оси.

Обкатку производят при перемещении суппорта станка с основанием и рабочей частью устройства вправо и влево. При этом штанга 8 остается неподвижной, поскольку она опирается через центровую оправку 12 в обрабатываемый винт. Перед каждым новым проходом создают деформирующее усилие, уменьшая рабочий диаметр устройства при помощи гайки 5.

В процессе обработки шарики, контактируя с обрабатываемой поверхностью, находятся в движении, перемещаясь по замкнутому контуру: паз-канал возврата, и прокатывают поверхность впадины резьбы. Обра662218

Формула изобретения

Риг.1

Фиг.2

ЦНИИПИ Заказ 2564/11 Тираж 1033 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ботка заканчивается калибрующими проходами. После последнего прохода вправо рабочая часть устройства остается на оправке и при дальнейшем смещении суппорта вправо, втулка 7 упирается в кронштейн 11, в результате чего рабочая часть устройства начинает перемещаться вместе со штангой 8 и оправкой 12, вследствие этого торцы обрабатываемого винта и оправки расходятся.

Использование предлагаемого устройства для обработки поверхности винтов пластическим деформированием обеспечивает по сравнению с существующими устройствами возможность упрочняющей обкатки шариковых ходовых винтов и повышает качество обработки.

Устройство для обработки поверхности винтов пластическим деформированием путем обкатки шариками, размещенными в сепараторе, выполненном в виде кольца с вин- 20 товыми пазами и каналами возврата, установленного в конусном кольце, закрепленном с помощью гайки в обойме, имеющей центральное отверстие, отличающееся тем, что, с целью повышения качества обрабатываемых изделий и расширения технологических возможностей, оно снабжено оправкой, установленной с возможностью ее осевого перемещения, несущей ее штангой и связанным со штангой механизмОм натяжения, а сепаратор выполнен в виде подпружиненных в тангенциальном направлении сегментов с отражателями в местах перехода пазов, выполненных открытыми, в каналы возврата, при этом конусное кольцо установлено в обойме с возможностью осевого перемещения, а о11равка входит в отверстие обоймы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 393079, кл, В 24 в 39/04, 21.12.70.

2. Авторское свидетельство СССР № 429939, кл. В 24 в 39/04, 25.10.71.