Двухэлектродное устройство,преимущественно для дуговой конденсаторной сварки

Иллюстрации

Показать всеРеферат

Ретеитчо-те,хин -:б," !.аде б т;„лвотен . M А

ОП ЫСАНИЕ

ЫЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реотублик (и)662295 (61) Дополнительное к авт.свид-ву— (22) Заявлено 12.07.76 (21) 2386977/25-27 с присоединением заявки № (23) Приоритет— (51) М. Кл.

В 23 К 9/28

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15.05.79. Бюллетень № 18 (53) УДК 621.791. . 75. 037 (088.8) Дата опубликования описания 25.05.79

В. Э. Моравский, Д. М. Калеко, В. П. Емченко-рыбко, О. К. Васюкевич, Ю. Н. Князев и Ю. А. Озолс (72) Авторы изобретения

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (71) Заявитель (54) ДВУХЭЛЕКТРОДНОЕ УСТРОЙСТВО, ПРЕИМУЩЕСТВЕННО

ДЛЯ ДУГОВОЙ КОНДЕНСАТОРНОЙ СВАРКИ

Изобретение относится к дуговой конденсаторной сварке и может быть использовано в электротехнической и радиопромышленности, а также в различных отраслях приборостроения.

При дуговой сварке, в том числе и конденсаторной, сварочный ток к изделию подводится отдельным кабелем, не связанным механически с электрододержателем. При сварке единичными импульсами изделий небольших размеров, перемещающихся по отношению к неподвижному электроду, такой способ подвода тока сопряжен с передачей энергии через трущиеся поверхности. Основным недостатком передачи энергии через трущиеся поверхности являются неизбежные колебания контактного сопротивления трущейся пары, приводящие к соответствующим изменениям потери энергии в контакте.

При сварке единичным импульсом изделий небольших размеров предпочтительнее использовать двухэлектродные головки. Большинство из них предназначены для сварки двумя плавящимися электродами. При этом дуга может гореть как между электродами и изделием (в этом случае сварочный ток к изделию подводится описанным способом), 2 так и между электродами (сварка косвенной дугой, когда к изделию ток не подводится).

Известна конструкция электродержателя с двумя электродами, один из которых плавящийся, а второй — угольный. Дуга, 5 горящая между угольным электродом и изделием, предназначена для защиты наплавленного материала от окисляющего воздействия воздуха (1) .

Известно устройство с неплавящимся электродом, имеющим форму цилиндра, ко ð аксиально расположенного по отношению к плавящемуся электроду (2) . Расстояние между торцами электродов установлено таким, чтобы дуга горела между ними, оплавляя внутренний электрод.

Таким образом, известные устройства не позволяют осуществить качественной сварки неплавящимся электродом изделий небольших размеров единичным импульсом, так как в двухэлектродных головках для дуговой сварки не предусмотрен токопод р вод к изделию одним из электродов.

Известен двухэлектродный держатель для термокомпрессионной сварки микродеталей, содержащий изолированный корпус с наружными токоподводами и установлен662295 ными внутри него параллельными электродами из тугоплавкого материала с заостренными на клин концами и электропроводными прокладками между ними. Электроды снабжены электроизолированными друг от друга внутренними токоподводами, соединенными с наружными токоподводами посредством винтов, несущих амортизационные пружины (3). В этом держателе оба электрода опираются на привариваемую деталь, и в связи с этим торцы электродов расположены на одном уровне, а давление прикладывается ко всей конструкции. Такая схема расположения электродов не пригодна для осуществления дуговой сварки, которая требует, чтобы расстояние между торцами токоподводящего и сварочного электродов было равно длине дуги.

Наиболее близко по технической сущности и достигаемому эффекту к предлагаемому изобретению является устройство для микросварки проволочных выводов, содержа цее корпус с установленными в нем наконечниками, представляющими собой неилавящиеся параллельные электроды. Электроды закреплены в корпусе неподвижно, при этом торец одного из электродов смещен относительно торца второго электрода в осевом направлении на величину до 1/4 диаметра привариваемого вывода (4).

Однако известное устройство нельзя применить для дуговой сварки, так как при приложении давления перемещение электрода практически близко к нулю и, следовательно, при дуговой конденсаторной сварке с возбуждеHHc ì дхги касанием электрода о изделие возможна нестабильность сопротивления в контакте токоподводящий эдектрод— изделие даже при малых колебаниях длины проволоки, привариваемой к пластине.

Целью изобретения является повышение качества сварных соединений тонких проволочек с пластинами путем обеспечения стабильного переходного сопротивления в контакте токоподводящий электрод — изделие.

Это достигается тем, что в предлагаемом двухэлектродном устройстве, содержащем корпус с установленными в нем параллельными неплавящимися электродами, по крайней мере один из которых закреплен неподвижно, а торец его смещен относительно торца второго электрода в осевом направлении, второй электрод подпружинен относительно корпуса и установлен с возможностью перемещения вдоль своей оси, причем величина смещения торцов электродов равна сумме длины расплавляемого конца привариваемой проволочки и величины рабочего хода пружины.

Устранение жесткой связи между обоими электродами дает возможность при перемещении сварочной головки обеспечить прижим токоведушего электрода к изделию с усилием, заданным расстоянием, на кото40

1$

Зо

2$

Зо з$

40 рое перемещается сварочная головка в период между касанием токоведущего электрода и изделия и касанием сварочного электрода и проволоки, и жесткостью пружины.

Тогда малые изменения длины привариваемой проволоки слабо сказываются на усилии прижима подпружиненного электрода к изделию.

Существует оптимальный диапазон усилий прижима токоведущего электрода к изделию, при которых обеспечивается необходимая стабильность переходных сопротивлений в токоподводяшем проводе. Эти усилия должны, как показали эксперименты, лежать в пределах от 2 до 5 кг. Для обеспечения такого усилия в сварочной головке электроды установлены таким образом, чтобы первоначальное расстояние между их торцами было равно суммарной длине оплавляемой части проволоки и осадки пружины, прижимающей токоведущий электрод к изделию с усилием 2 — 5 кг.

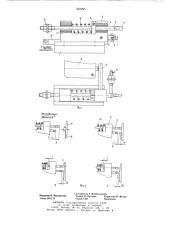

На фиг. 1 показано предлагаемое двухэлектродное устройство, на фиг. 2 — этапы работы устройства.

В корпусе 1 в направляющих типа «ласточкин хвост» размещена сварочная головка 2. На этой головке укреплен подвижный электрод 3, имеющий возможность перемещения в направляющих 4 и 5, и электродержатель 6, изготовленный из электроизоляционного материала. В электродержатель

6 вставлен неподвижный неплавящийся электрод 7, параллельный подвижному электроду 3 и закрепленный в электрододержателе винтом 8. При этом торцы электродов смещены в осевом направлении, а расстояние между торцами электродов составляет сумму длины оплавляемого участка проволоки и величины рабочего хода пружины.

На подвижный электрод 3 надета разрезная гайка 9, передающая электроду 3 усилие сжатия пружины 10. Электрод 3 снабжен износостойким электропроводным элементом 11, представляющим собой наплавленный металл.

Токоподводящие провода присоединяются к электродам винтами 12 и 13. На корпусе 1 установлен выключатель 14 тока, который траверсой 15 связан со сварочной головкой 2.

Сварочная головка тягой 16 соединена с приводом перемещения (на чертеже не показан). Позицией 17 обозначено изделие, к которому приваривается проволока 18.

Привод перемещения, воздействуя через тягу 16 на сварочную головку 2, перемещает ее по направлению к свариваемым между собой изделию 17 и проволоке 18 (фиг. 2a).

При этом траверса 15, перемешаясь совместно со сварочной головкой 2, воздействует на выключатель !4 тока, подавая напряжение конденсаторной батареи на электроды

3 и 7. Первым свариваемого изделия 17 ка662295

Формула изобретения э сается электрод 3 (фиг. 2б). Он останавливается, а сварочная головка 2 продолжает перемещаться относительно корпуса 1 и изделия 17, сжимая пружину 10. Этим самым создается необходимое усилие прижима электрода 3 к изделию 17, при котором исключается подгорание элемента 11 при прохождении сварочного тока. Рабочий ход I, который проходит сварочная головка от касания электрода 3 с изделием 17 до начала процесса сварки (при касании электродом 7 привариваемой проволоки 18), определяется 0 необходимым усилием прижатия электрода 3 к изделию 17 (2 — 5 кг) зависящим от жесткости пружины 10.

В момент касания электродом 7 выступающего конца проволоки 18 начинается ду1S говои разряд конденсаторов, конец проволоки оплавляется на длину Ъ,, а давлением паров дуги образовавшийся на конце проволоки шарик расплавленного металла прижимается к поверхности изделия 17. Таким образом создается сварное соединение меж- zo ду проволокой 18 и изделием 17 (фиг. 2г).

При этом расстояние между торцами электродов 3 и 7 сохраняется неизменным (скорость перемещения сварочной головки 2 не превышает 5 мм/сек, за время оплавления около 0,005...0,01 сек расстояние между электродами изменится не более, чем на

0,05 мм) и равным длине 1п оплавляемого участка проволоки.

После оплавления проволоки привод перемещения возвращает сварочную головку в исходное положение.

Предлагаемое устройство испытано на

Рижском электроламповом заводе, где оно было установлено на цоколевочном полуавтомате и обеспечило приварку боковых выводов к цоколям ламп накаливания в автоматическом режиме с производительностью

18 тыс. сварок в смену.

Наличие в устройстве двух электродов— токоподводящего и сварочного — значительно стабилизирует процесс сварки в ав- 4О томатическом режиме, так как обеспечивает постоянство переходных сопротивлений в контакте между токоподводом и свариваемой деталью.

Данные анализа брака показали, что при токоподводе через корпус цоколевочного по- 4s луавтомата брак по сварке из-за нестабильности переходных сопротивлений достигал

8,3О/р, а при токоподводе вспомогательным электродом практически отсутствует.

Устройство позволит заменить пайку бо кового вывода приваркой к цоколю лампь накаливания.

Общий выпуск ламп накаливания в

СССР более 2 млрд. шт. Пересчет на максимальный объем внедрения даст ожидаемый экономический эффект около 630тьи. руб. за счет экономии более 280т дефицитного оловянистого припоя.

Кроме указанной экономии, внедрение приварки бокового вывода улучшает санитарные условия труда, повышает культуру производства и дает возможность заменить стальной оцинкованный цоколь алюминиевым. Последнее позволяет закрыть на электроламповых заводах гальванические цеха.

Двухэлектродное устройство, преимущественно для дуговой конденсаторной сварки, содержащее корпус с установленными в нем параллельными неплавящимися элек гродами, по крайней мере один из которых закреплен неподвижно, а торец его смещен относительно торца второго электрода в осевом направлении, отличающееся тем, что, с целью. повышения качества сварных соединений тонких проволочек с пластинами путем обеспечения стабильного переходного сопротивления в контакте токоподводящий электрод †издел, второй электрод подпружинен относительно корпуса и установлен с возможностью перемещения вдоль своей оси, причем величина смещения торцов электродов равна сумме длины расплавляемого конца привариваемой проволочки и величины рабочего хода пружины.

Источники информации, принятые во внимание при экспертизе!. Патент Франции № 1230423, кл. Н 05 В

1956.

2. Патент США № 3197605, кл. 219 — 76, 1965.

3. Авторское свидетельство СССР № 247029, кл . В 23 К 19/00, 1967.

4. Авторское свидетельство СССР № 264903, кл. В 23 К 19/00, 1969.

662295

1 1

Рог 2

Редактор Л. Василькова

Заказ 2602/15

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35. Раушская наб., д.

Филиал П П П «Патент». г. Ужгород, ул. Проектная, 4

Наарабвение д8ыжеирр

Составитель Г. Квартальнова

Техред О. Луговая Корректор И.Муска

Тираж 1221 Подписное